Эксплуатация и ремонт машин и оборудования нефтяных и газовых промыслов |

|

|

|

|

Обработка большого количества статистических данных, критический анализ их и обобщение позволили разработать с достаточной для нужд эксплуатации точностью систему эксплуатационных и ремонтных нормативов, положенных в основу системы ППР бурового и нефтегазопромыслового оборудования.

В действующем с 1972 г. «Положении о системе планово-предупредитель-ного ремонта и рациональной эксплуатации технологического оборудования в нефтяной промышленности», кроме общих вопросов организации обслуживания и ремонта оборудования на предприятиях отрасли разработаны рациональная структура, периодичность обслуживания и ремонта машин, дифференцированные коэффициенты использования оборудования, установлены номенклатура и трудоемкость каждого вида ремонтных работ и рассчитаны нормы расхода запасных деталей, основных и вспомогательных материалов, а также приведены формы учета и отчетности.

Основными показателями системы ППР бурового и эксплуатационного оборудования являются следующие.

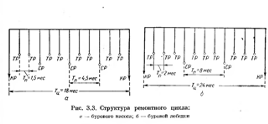

Ремонтный цикл Тц — период работы оборудования между двумя очередными капитальными ремонтами, а для нового оборудования — это период работы от ввода его в эксплуатацию до очередного капитального ремонта.

Межремонтный период Тп — время работы оборудования между двумя любыми очередными плановыми ремонтами.

(Структура межремонтного цикла — количество и порядок чередования различных видов плановых ремонтов в пределах одного ремонтного цикла.

Продолжительность ремонтного цикла или межремонтного периода определяется числом часов, отработанных оборудованием. В отдельных случаях, когда учет отработанного оборудованием времени не налажен, продолжительность ремонтных циклов определяется по календарному времени эксплуатации оборудования с учетом плановых коэффициентов его использования по машинному и по календарному времени.

Коэффициент использования оборудования по машинному времени определяется отношением машинного времени к времени, нахождения оборудования в работе:

Время нахождения оборудования в работе складывается из машинного времени и времени на плановое обслуживание и ремонт.

где tбур — время бурения скважины; tопр — время опробования скважины; tрем — время ремонта оборудования; tтр — время на транспорт оборудования; tм-д — время на монтаж-демонтаж оборудования; tpeз — время нахождения оборудования в резерве. Категории сложности ремонта используются для оценки объема и сложности ремонтных работ различного оборудования. Очевидно, что трудоемкость ремонтных работ определяется видом ремонта и сложностью оборудования.

|