Эксплуатация и ремонт машин и оборудования нефтяных и газовых промыслов |

|

|

|

|

Детали оборудования при работе подвергается статическим и динамическим нагрузкам, интенсивному изнашиванию и коррозии. Детали работают в абразивных и коррозионных средах при высоких температурах (-50° …+50° С). По мере углубления скважин температура на забое возрастает и основные детали бурового инструмента работают при температуре 200-300° С. Указанные условия эксплуатации приводят к преждевременному выходу из строя основных деталей бурового и нефтегазопромыслового оборудования и инструмента. Наблюдения за износом и повреждениями деталей машин в эксплуатации позволяют выделить пять основных видов разрушения деталей: 1) деформацию и изломы (хрупкий излом, вязкий излом, остаточная деформация, усталостный излом, контактные усталостные повреждения); 2) механический износ (истирание металлических пар, абразивный износ); 3) эрозионно-кавитационные повреждения (жидкостная эрозия, кавитация, газовая эрозия); 4) коррозионные повреждения (атмосферная коррозия, коррозия в электролитах, газовая коррозия); 5) коррозионно-механические повреждения (коррозионная усталость, коррозионное растрескивание, коррозия при трении). Деформация и изломы возникают при чрезмерном увеличении напряжений в материале детали, превосходящих предел текучести или предел прочности. Деформация материала сопровождается изменением формы и размеров детали. Механический износ проявляется в результате взаимодействия трущихся пар. В зависимости от характера смазки различают три основных вида трения: 1. Жидкостное трение - трущиеся поверхности тел совершенно отделены друг от друга слоем смазки. 2. Трение при неполной или несовершенной смазке — трущиеся поверхности частично соприкасаются своими выступами; этот вид трения разделяется на три подвида; а) полужидкостное трение, когда слой смазки недостаточно толст и происходит частичное сухое (твердое) трение; 6) полусухое трение, когда происходит трение твердых поверхностей, на которых имеется некоторое количество смазки; в) граничное, или молекулярное, трение, когда геометрическая ферма трущихся тел правильная, а обработка поверхностей весьма чистая, в результате чего между трущимися поверхностями образуется молекулярная пленка смазки. 3. Сухое трение — трение металлических поверхностей без смазки. Наименьший износ трущихся пар, очевидно, наблюдается при жидкостном трении. Износ сопряжений, работающих в условиях жидкостного трения, происходит при пуске машин, перегрузках и применении несоответствующей смазки. По условиям жидкостного трения рассчитываются подшипники скольжения валов, имеющих большие скорости вращения. Абразивный износ проявляется в подвижных сопряжениях вследствие царапающего и режущего действия твердых абразивных частиц. В результате абразивного износа происходит весьма интенсивное разрушение деталей машин. Эрозионно-кавитационные повреждения деталей машин и оборудования возникают при действии на металл потоков жидкости или газа, движущихся с большой скоростью. С увеличением твердости поверхности интенсивность разрушения резко снижается. Коррозия металлов и сплавов представляет собой процесс их разрушения вследствие химического и электрохимического воздействия внешней среды. Коррозионные повреждения имеют следующие основные особенности: разрушение металла всегда начинается с поверхности; внешний вид детали, как правило, меняется; в результате коррозии металл обычно превращается в окислы или гидраты окислов. По характеру внешней среды коррозия разделяется на три основных вида: атмосферную, газовую и коррозию в электролитах. Коррозионно-механические повреждения — это такие повреждения, которые возникают под влиянием коррозии и механических факторов (напряжений, деформаций, трения и др.). Наиболее типичными являются коррозионная усталость, коррозионное растрескивание и коррозия при трении. Коррозионная усталость представляет собой процесс разрушения металлов и сплавов при одновременном действии коррозионной среды и циклических напряжений. Вследствие коррозии на поверхности детали может возникнуть микроскопический питтинг, вокруг которого концентрируются напряжения, являющиеся причиной образования сетки микротрещин. Трещины коррозионной усталости, подвергаясь воздействию коррозионной среды, развиваются более интенсивно. Для повышения долговечности деталей, машин, работающих в условиях коррозионной усталости, необходимо по возможности тщательно изолировать рабочую поверхность детали от коррозионной среды, снижать величину и цикличность напряжений, действующих в поверхностных волокнах металла.

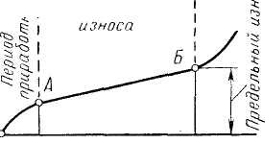

Рисунок 1 График износа трущейся пары

Наиболее распространен механический износ. В работе каждой трущейся пары более или менее четко выделяются три периода: 1) приработка, период естественного износа и аварийный износ (рис.1) Повышение величины износа в период приработки (участок ОА) объясняется сглаживанием неровностей сопрягаемых поверхностей до достижения стабильной шероховатости и постоянной площади контакта. Весьма важно соблюдать нормальные условия приработки, так как это позволяет предотвратить преждевременный выход оборудования из строя. 2) естественный износ (участку АБ), который характеризуется приблизительно постоянной скоростью изнашивания. 3) Третий период (участок за точкой Б) характеризуется быстрым износом, увеличением зазора в сопряжении, что приводит к ударам при работе деталей и вызывает повышенные пластические деформации материала. Эта зона износа называется аварийной, а износ, соответствующий на В отличие от предельного износа в ремонтной практике различают допустимый износ, при котором деталь может быть оставлена в машине, если ее предельный износ наступит не раньше следующего ремонта. Существует и выбраковочный износ, который определяют полную непригодность детали к работе и восстановлению. Это относится к деталям, которые работали в зоне аварийного износа. Нельзя доводить оборудование до аварийного износа. Его следует остановить до того, как износ становится предельным. Этого можно добиться только путем строгого соблюдения графиков профилактических осмотров и ремонтов, в процессе которых получают наиболее достоверные данные о величине износа. |