Эксплуатация и ремонт машин и оборудования нефтяных и газовых промыслов |

|

|

|

|

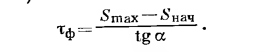

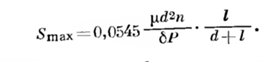

Основой разработки показателей системы ППР для какой-либо конкретной машины является определение оптимальной физической долговечности — межремонтного срока работы конкретных деталей и на этой основе межремонтных сроков работы узлов, агрегатов и машины в целом. Физическая долговечность детали Из формулы следует, что задача сводится к определению максимально допустимого износа и скорости изнашивания детали. Предельный зазор между деталями, следовательно, предельный износ каждой детали, может быть определен аналитически с необходимыми опытными коррективами по формуле (2.23)

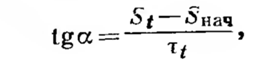

Скорость изнашивания tg α может быть определена заводскими и эксплуатационными испытаниями машин опытной серии в течение достаточного срока для того, чтобы максимально снизить влияние отклонений режима эксплуатации от нормы. Обычно достаточно 450—500 ч работы машины, из них 40— 50 ч расходуется на ее приработку. Полученный угол наклона кривой износа tg α используется для расчета tgср

где St — зазор между деталями, увеличенный от износа и измеренный после времени истечения τt

Дли основных деталей машины составляют график τф , на основании которого разрабатываются структура ремонтного цикла, объемы и сроки каждого вида ремонта (табл. 3.1). Как видно из графика, в объем текущего ремонта бурового насоса через 300 ч работы должна войти смена быстроизнашивающихся деталей — клапанов, седел, пружин, сальников, поршней, цилиндровых втулок, штоков, в объем среднего ремонта через 900 ч кроме перечисленных выше работ войдет смена или ремонт шатунных пальцев и втулок верхней головки шатуна, накладки крейцкопфа и его втулок и надставки штока поршня; при капитальном ремонте через 3600 ч меняются или ремонтируются все основные детали насоса в том числе и базовые детали. По данным графика (см. табл. 3.1) может быть составлена структура ремонтного цикла этой машины КР-2ТР-СР-2ТР-СР-2ТР-СР-2ТР-КР. Требование кратности соблюдено — в каждый последующий ремонт входят объемы всех предыдущих ремонтов. Физическая долговечность некоторых деталей (см. график) не укладывается в установленную структуру и сроки ремонта, долговечность других деталей значительно превышает среднюю долговечность узла — их приходится менять, не полностью израсходовав ресурс. Необходимо работать над повышением износостойкости деталей, увеличивая их долговечность до ближайшего ремонта. Выполнить эту задачу машиностроителям могут помочь ремонтники.

Полученные структура, объемы и сроки ремонта являются предварительными — опыт эксплуатации значительного числа машин данного типа позволит откорректировать эти параметры.

|