Эксплуатация и ремонт машин и оборудования нефтяных и газовых промыслов |

|

|

|

|

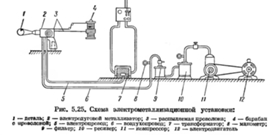

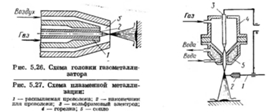

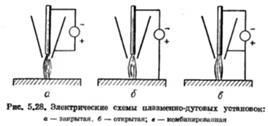

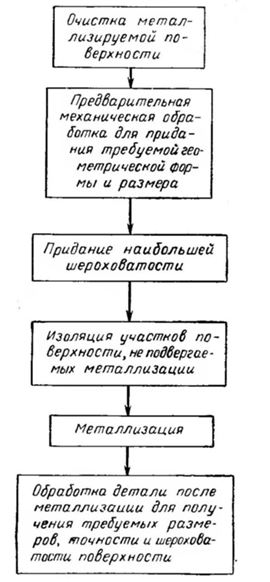

Процесс "металлизации заключается в нанесении расплавленного металла на специально подготовленную поверхность детали распылением его струей воздуха или газа. Частицы расплавленного металла, ударяясь о поверхность детали, заполняют предварительно созданные на поверхности неровности, в результате чего происходит их механическое закрепление, а также возникает молекулярное схватывание между напыляемым и основным металлом. В результате закалки, окисления и наклепа частиц напыляемого металла твердость материала покрытия повышается. Различают газовую, электродуговую, высокочастотную, тигельную и плазменную металлизацию. Напыляемый материал применяется в виде проволоки, ленты или порошка. Плотность напыленного слоя зависит от скорости частиц при ударе, а следовательно, от расстояния между соплом и поверхностью детали. Расплавленная шарообразная частица стали при распылении окисляется. На больших расстояниях пленка окислов успевает утолщпться, поэтому при ударе о поверхность происходит растрескивание оболочки с выбросом жидкого металла через трещины, и покрытие в этом случае складывается из перекрывающих друг друга чешуек. При ударе частиц металла, не образующих пленки окислов (медь и ее сплавы), получается покрытие, в котором трудно обнаружить следы металлизационных частиц. Наибольшее применение на ремонтных предприятиях получила электродуговая металлизация (рис. 5.24). Две электрически изолированные друг от друга электродные проволоки 1 и 2, к которым подводится электрический ток, перемещаются механизмом подачи 3 со скоростью 2,5—3,5 м/мин. При выходе из наконечников 6 проволоки пересекаются и под действием возникающей при этом электрической дуги концы их расплавляются. Через сопло 7 подается струя сжатого воздуха под давлением 4—7 кгс/см2, которая распыляет расплавленный металл на мельчайшие частицы. Частицы раскаленного металла, двигаясь со скоростью 75—200 м/с, наносятся на специально подготовленную поверхность детали 4, создавая напыленный слои 5. Размер частиц зависит от режима металлизации и природы напыляемого металла, и обычно изменяется от 0,01 до 0,2—0,3 мм. Скорость струи сжатого воздуха (кривая /) быстро уменьшается по мере удаления от сопла и на расстоянии 200—300 мм оказывается ниже скорости частиц расплавленного металла (кривая II), движущихся по инерции. В связи с этим расстояние от сопла до металлизируемой поверхности должно быть 75—150 мм; в этом диапазоне скорость частиц металла наибольшая, что обеспечивает более высокое качество напыляемого слоя. В комплект оборудования электрометаллизационной установки (рис. 5.25) входят электродуговой металлизатор 2, компрессор 11 с электродвигателем 12 для подачи сжатого воздуха, ресивер 10 для снижения пульсаций воздушного потока, фильтр 9 для очистки сжатого воздуха от масла и влаги и сварочный трансформатор для питания электрической дуги током 7. Металлизацию ведут как на постоянном, так и на переменном токе. В первом случае в качестве источника электрической дуги применяют сварочные генераторы типа ПСО-300, ПСО-500; во втором случае — сварочные трансформаторы. Промышленностью выпускается специальный трансформатор для металлизационных устнпопок СТЭ-43-2С. Для электродуговой металлизации выпускают стационарные и ручным металлизаторы. Характеристики электрометаллизаторов приведены в табл. Г>.8. Электрометаллизатор ЭМ-6, устанавливаемый на суппорте токарного станка, предназначен для восстановления размеров изношенных цилиндрических и плоских поверхностей. К преимуществам злектрометаллизации следует отнести высокую производительность процесса. Основные недостатки электрометаллизации — значительное выгорание легирующих элементов, окисление напыляемого металла, низкие механические свойства напыленного слоя и большие потери металла при напылении. Электродуговые металлизаторы могут быть использованы для напыления сталей и цветных металлов. При газовой металлизации проволоку напыляемого металла расплавляют ацетилено-кислородным пламенем, а распыление осуществляют сжатым воздухом или инертным газом. Расход сжатого воздуха обычно составляет 0,6— 0,8 м3/мин, давление 3—5 кгс/см2. Давление ацетилена должно быть 0,04— 0,6 кгс/см2, а его расход 240—850 л/ч. Давление кислорода 2—7 кгс/см2 и расход 600—2100 л/ч. Применяемая для напыления проволока подается со скоростью 4,5— 6,0 м/мин в распылительную головку с помощью специального подающего механизма, установленного в газометаллизаторе. Схема распылительной головки показана на рис. 5.26. Через отверстие 1 в распылительную головку поступает смесь ацетилена с кислородом и по каналам направляется к соплу. Сжатый воздух поступает через отверстие 3. При выходе из сопла струя сжатого воздуха распыляет частицы расплавленного металла 2 и наносит их на поверхность детали. Рекомендуемое расстоянии от сопла до детали 100—150 мм. Для газовой металлизации выпускают металлизаторы инжекционного типа, используемые для работ вручную и на станках. Газовая металлизация обеспечивает получение покрытий высокого качоства. Выгорание легирующих элементов и содержание окислов в напыленном слое при газовой металлизации значительно меньше по сравнению с электрометаллизацией . Недостатком газовой металлизации является необходимость в горючем газе и более высокая стоимость покрытия. Газовая металлизация широко используется для напыления тугоплавких сплавов и металлов, например, титана. Одним из прогрессивных методов является плазменно-дуговая металлизация. При пропускании электрического тока большой плотности через газовую среду, находящуюся под повышенным давлением, газ ионизируется. Наряду с положительно и отрицательно заряженными ионами в ионизированном газе содержатся электроны и нейтральные атомы. Такое состояние вещества называется плазмой. Плазма обладает высокой электрической проводимостью и образует вокруг себя магнитное поле, которое заставляет частицы плазмы сжиматься и двигаться узким пучком. Плазменная струя служит интенсивным источником тепла; температура ее достигает 15 000° С. На рис. 5.27 показана схема плазменного металлизатора. Между вольфрамовым электродом 3, горелкой 4 и медным водоохлаждаемым соплом 5 создается дуговой разряд, который проходит в узком канале, также охлаждаемом водой. В канал горелки 4 подается инертный газ, который под действием электрической дуги ионизируется и выходит из сопла 5 в виде плазменной струи. В зону плазменной струи непрерывно подается напыляемый материал 1. Расплавленные плазмой частицы напыляемого металла увлекаются плазменной струей и с высокой скоростью напыляются на поверхность детали. Скорость потока плазмы достигает 9000 м/с. В зависимости от схемы включения электрической цепи возможны различные виды плазменной дуги: открытая, закрытая и комбинированная (рис. 5.28). При плазменной металлизации применяется закрытая плазменная дуга, которая образуется, когда анодом является сопло. Ремонтируемая деталь в цепь источника тока не включается. Прп указанной схеме включения электрической цепи температура на поверхности детали в процессе металлизации не превышает температуру плавления основного металла и, следовательно, поверхностный слой детали находится в твердом состоянии. В качестве источника постоянного тока обычно используют преобразователи ПС-500 или полупроводниковые выпрямители ИПГ-500, в качестве илавмообразующего газа применяют аргон, азот, гелий, водород или их смеси. Рокомондуемое расстояние от сопла до детали 80—120 мм. Напыляемые материалы используются в виде проволоки или порошка. Для плазменной металлизации промышленностью выпускаются установки УМП-1-61, УМП-2-62 и УМП-4-64. В установке УМП-1-61 напыляемый материал применяется в виде проволоки, а в установке УМП-2-62 — в виде порошка. На установке УМП-4-64 можно применять для напыления как проволоку, так и порошковый материал. Плазменную металлизацию обычно применяют для напыления тугоплавких металлов и их соединений, например, вольфрама, окиси алюминия, карбидов, боридов и цветных сплавов. Применение плазмообразующих нейтральных газов предотвращает окисление напыляемых металлов. Плазменное напыление является производительным, процессом. Достигается достаточно прочное сцепление напыленного слоя с ме--таллом детали. Основной недостаток плазменной металлизации — высокая хрупкость напыленного слоя. На рис. 5.29 приведена схема процесса металлизации детали. Предварительная механическая обработка необходима в связи с тем, что восстанавливаемая поверхность может иметь неравномерный износ и в процессе металлизации покрытие будет копировать профиль поверхности, что приведет к неравномерной толщине напыленного слоя после окончательной механической обработки. Чтобы обеспечить достаточную прочность сцепления напыленного слоя с основным металлом, необходимо придать восстанавливаемой поверхности шероховатость. Наиболее распространенными способами создания шероховатости являются нарезание рваной резьбы, нарезание круглой резьбы с обкаткой, накатывание поверхности накатниками, обдувка стальной или чугунной крошкой, нанесение частичек металла электросваркой и анодно-механическая обработка поверхности. Реже применяют насечку зубилом, нарезание круговых канавок, намотку проволоки и др. Нарезание рваной резьбы, насечка зубилом и анодно-механическая обработка, обеспечивая хорошее сцепление напыленного слоя с металлом детали, снижают усталостную прочность, и следовательно, не могут быть использованы для подготовки деталей, работающих при циклических нагрузках. В последнем случае рекомендуется применять обдувку дробью и накатку. Изоляцию участков, не подвергаемых металлизации, производят накладками из картона, бумаги или жести, шпоночные пазы заделывают временными деревянными пробками. Разрыв во времени между подготовкой поверхности и металлизацией не должен превышать двух часов, в противном случае происходит окисление поверхности, что снижает прочность сцепления. Следует стремиться к напылению такого металла, коэффициент теплового расширения которого близок коэффициенту расширения металла детали. В напыленном слое при охлаждении происходит усадка, в результате чего возникают значительные остаточные напряжения. Это приводит к увеличению сцепления покрытия с основным металлом при металлизации наружных цилиндрических поверхностей. При металлизации внутренних поверхностей возникающие в слое остаточные напряжения приводят к образованию трещин и отслаиванию покрытия. Напряжения в напыленном слое возрастают с увеличением его толщины. Последовательное нанесение металлизационного покрытия тонкими слоями (0,05—0,1 мм) с охлаждением каждого слоя, применение в качестве материала для напыления сталей с повышенным содержанием углерода (0,7%) и предварительный подогрев поверхности детали до 270—370° С позволяют избежать трещин и повысить прочность сцепления. С целью повышения сцепления покрытия с металлом детали используют для дутья инертные га:ш вместо воздуха, проводят термическую обработку после металлизации и применяют подслой из легкоплавких металлов и сплавов. Внутренние цилиндрические поверхности металлизируют с предварительным подогревом до 100—150° С, что обеспечивает лучшее сцепление покрытия с металлизируемой поверхностью детали, вследствие уменьшения величины остаточных напряжений. После металлизации производят механическую и термическую обработку детали для получения необходимых размеров, чистоты и качества восстанавливаемой поверхности. Для более прочного сцепления покрытия с материалом детали рекомендуется, чтобы толщина напыленного слоя после окончательной обработки была не менее 0,6 мм при диаметре поверхности детали до 25 мм и 0,95—1,0 мм при большем диаметре. Учитывая невысокие механические свойства напыленного слоя, механическую обработку следует производить после полного остывания детали на пониженных режимах и специально заточенным режущим инструментом. К преимуществам металлизации относятся: высокая производительность и экономичность процесса, повышенная твердость покрытия по сравнению с исходной твердостью напыляемого металла (для стали на 30—40%), возможность получения покрытия толщиной до 10—15 мм, проведение процесса без нагревания детали, что позволяет напылять металл на поверхность деталей из пластмассы, дерева, картона и других материалов, повышенная износостойкость покрытий при жидкостном трении, вследствие впитывания масла в пористый напыленный слой. Металлизация имеет существенные недостатки, а именно: невысокая прочность сцепления напыленного слоя с металлом детали, неоднородность покрытия вследствие значительного содержания окислов, малая износостойкость покрытия при недостатке смазки, так как покрытие" в этом случае выкрашивается, снижение усталостной прочности ремонтируемой детали до 50% (в зависимости от способа подготовки поверхности). Металлизацию применяют для восстановления изношенных плоских, цилиндрических наружных и внутренних поверхностей, получения антифрикционных и коррозионностойких покрытий и восстановления неподвижных посадок. Металлизация используется также для получения в узлах трения обратных пар, в которых подшипник целиком изготовлен из стали, а на сопрягаемую с ним шейку вала нанесено металлизационное покрытие из более мягкого антифрикционного металла. Исследованиями установлено, что обратная пара по сравнению с прямой имеет меньший прирост зазора в процессе работы за счет распределения износа по всей поверхности покрытия вала. |

|