Эксплуатация и ремонт машин и оборудования нефтяных и газовых промыслов |

|

|

|

|

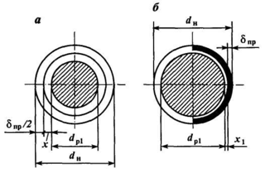

(очень большой вопрос.... взят целиком из эл. лекций... удачи) В процессе работы машины элементы сопряжений изнашиваются, т.е. изменяются их структурные параметры, к которым относятся: шероховатость поверхности, геометрическая форма, размер поверхности. Совокупность изменений перечисленных параметров приводит к изменению основного структурного параметра сопряжения - посадки, что проявляется в увеличении зазо ра или уменьшении натяга в соединении. Восстановление посадок в сопряжениях деталей машин осуществляется тремя способами: 1) без изменения размеров деталей; 2) изменением первоначальных размеров; 3)восстановлением первоначальных размеров деталей. Восстановление посадки без изменения, размеров деталей осуществляется следующими способами: регулировкой зазора, заменой одной из изношенных деталей или п ерестановкой ее в дополнительную рабочую позицию. Способ восстановления посадки регулировкой зазора обычно применяется для легко доступных и малоответственных сопряжений и сводится к перемещению одной или нескольких деталей. В результате восстанавливается первоначальный зазор. Однако этот способ не обеспечивает восстановления первоначального ресурса сопряжения, так как не устраняются искажение геометрической формы и изменение первоначальной шероховатости. Регулировку зазора в сопряжениях подшипников, конических пар шестерен, рычажных механизмов в зависимости от их конструктивных особенностей выполняют одним из следующих приемов: удалением или постановкой прокладок; подтягиванием (регулировкой) резьбовых или клиновых соединений; автоматической регулировкой, например, пружиной и т.д. Например, регулировка зазоров у конических роликовых подшипников производится за счет изменения толщины комплекта прокладок. Начальный зазор в соединении подшипник - шейка вала восстанавливают уменьшением числа прокладок в стыке между полукольцами. Перемещением разрезной конусной втулки с помощью гайки относительно конусной поверхности внутреннего кольца подшипника восстанавливают исходный натяг в соединении этого кольца с шейкой вала. За счет изменения толщины комплекта прокладок регулируют зазор в зацеплении конических шестерен главных передач ведущих мостов тракторов, автомобилей и комбайнов. Нередко конструкцией механизмов предусматривается автоматическое регулирование зазора, например, между тормозными колодками и тормозным барабаном колеса автомобиля. Здесь одна из соединяемых деталей (тормозная колодка) перемещается в сторону компенсации износа по мере его нарастания, поддерживая стабильный зазор. Упрощенный вариант автоматического регулирования зазора - автоматическое поддержание за счет пружины контакта деталей, например, щеток и коллектора электрической машины. Восстановление посадки регулировкой особенно эффективно в соединениях с резко меняющейся, особенно со знакопеременной, нагрузкой, поскольку энергия удара в зависимости от зазора в соединении возрастает по параболе. Однако в соединениях типа вал - подшипник, рассчитанных на работу в условиях жидкостного трения, при простой регулировке зазора исходная надежность соединения не восстанавливается, поскольку не устраняется искажение геометрической формы работающих поверхностей. Зазор в соединении опять быстро достигает предельного значения. Этим объясняется тот факт, что конструкция соединения шейка коленчатого вала - вкладыш делается нерегулируемой. Способ перестановки деталей в другое положение (позицию) основан на использовании симметричного расположения одинаковых по всем параметрам поверхностей, одна из которых всегда, или почти всегда, оказывается нагруженной и поэтому изнашивается, а другая всегда, или почти всегда, работает вхолостую (например, две эвольвентные поверхности зуба шестерни, две поверхности цевочного зацепления зуба ведущей звездочки привода гусеничного полотна трактора и т.п.). Поэтому при ремонте допускаются перестановка справа налево и наоборот пары шестерня - зубчатое колесо конечной передачи гусеничного трактора, перестановка ведущих звездочек гусеничного полотна и т.п. Способ эффективен при ремонте втулочно-роликовых цепей. Из-за одностороннего износа валиков и втулок цепь удлиняется в результате увеличения размера между соседними внутренними звеньями. Валики и втулки в пластинах поворачивают на 180° относительно их прежнего положения для работы неизношенными поверхностями, благодаря чему шаг цепи восстанавливается практически до исходного, хотя при этом приходится полностью разбирать цепь. Восстановление посадки заменой детали или ее перестановкой в дополнительную рабочую позицию не обеспечивает полного восстановления ресурса сопряжения, так как в этом случае новая деталь или неизношенная поверхность старой (при перестановке ее в новую позицию) работает в паре с частично изношенной деталью и, следовательно, зазор 5 будет больше первоначального: SH<S<Smax, где SH -первоначальный зазор; Smax - зазор в изношенном сопряжении; S - зазор после восстановления посадки заменой детали. Частичное восстановление посадки целесообразно, если ресурс отремонтированного сопряжения достаточен для работы в течение очередного межремонтного периода. Восстановление посадки изменением первоначальных размеров деталей осуществляется способом ремонтных размеров. Сущность способа ремонтных размеров заключается в том, что одну из изношенных деталей сопряжения, обычно более трудоемкую, подвергают механической обработке до заранее установленного ремонтного размера с целью придания ей правильной геометрической формы и получения требуемой шероховатости поверхности, а другую деталь заменяют новой или заранее отремонтированной до этого же ремонтного размера, что обеспечивает первоначальную посадку в сопряжении. В паре вал - подшипник ремонтные размеры сопрягаемых поверхностей будут меньше, а в паре цилиндр - поршень больше первоначальных размеров. Применяют свободные и стандартные ремонтные размеры. При использовании свободного ремонтного размера для достижения начального зазора или натяга в соединении поверхность более дорогой детали обычно обрабатывают до удаления искажения геометрической формы и изготовляют для комплектации соединения менее дорогую деталь под этот размер. Например, отверстие под втулку верхней головки шатуна растачивают до получения цилиндрической формы. Изготовляют втулку под полученный свободный размер с учетом ее посадки с требуемым натягом. Преимуществами свободных ремонтных размеров являются минимальная трудоемкость механической обработки и максимальное количество ремонтных размеров. Недостатки этого способа: 1) нельзя изготовить другую деталь сопряжения, пока не отремонтирована более трудоемкая; 2) исключается взаимозаменяемость деталей. При использовании стандартного ремонтного размера для достижения начального зазора или натяга в соединении поверхность более дорогой детали обрабатывают не только до выведения следов износа, но и снимают еще некоторый слой материала с целью получения необходимой посадки с заранее изготовленной менее дорогой деталью, имеющей стандартный ремонтный размер. Так обрабатывают шейки коленчатого вала до стандартных ремонтных размеров с целью комплектации их с вкладышами стандартных ремонтных размеров, зеркало гильзы для комплектации с поршнем стандартного ремонтного размера и т.д. Таким образом, сборка соединений со свободными ремонтными размерами всегда связана с подгонкой «по месту» и ее применяют в случаях, когда важно максимально сохранить материал дорогостоящей детали, а изготовление заменяемой детали не связано с большими технологическими затруднениями и оказывается возможным в условиях индивидуального производства. Заменяемую деталь в этом случае можно заранее подготовить только в качестве полуфабриката. Преимущество стандартных ремонтных размеров перед свободными состоит в том, что в первом случае есть возможность организовать массовое промышленное производство заменяемых деталей и осуществлять ремонт машин по принципу частичной взаимозаменяемости, что существенно сокращает его продолжительность. Ремонтные размеры валов и отверстий отличаются от номинальных, как правило, на доли миллиметра, т.е. находятся в одном интервале размеров, поэтому допуски остаются прежними. Требования к макрогеометрии, шероховатости, твердости и износостойкости поверхности не меняются. Какую деталь надо заменить и какую восстановить решают, в основном, исходя из экономических соображений. Более дорогую деталь почти во всех случаях целесообразно оставить и обработать, а дешевую заменить. Следует заметить, что деталь с несколькими соединяемыми поверхностями может выступать в роли заменяемой или восстанавливаемой. Например, поршень по отношению к гильзе - заменяемая деталь, а по отношению к поршневым кольцам увеличенной толщины - восстанавливаемая. Канавки в поршне протачивают под кольца ремонтного размера по толщине. Отверстие в бобышках также может быть развернуто под палец большей размерной группы. Стандартные ремонтные размеры широко используют для соединений коленчатый вал - вкладыш, гильза - поршень, поршень - поршневой палец, гильза - поршневое кольцо и др. Число стандартных ремонтных размеров для соединений одного и того же вида в машинах разных марок неодинаково и зависит от многих факторов: износа деталей, при котором должна быть прекращена эксплуатация соединения; однородности материала детали по глубине от поверхности; точности оборудования и инструмента, применяемого при обработке детали под ремонтный размер и изготовлении заменяемых деталей; конструктивной прочности деталей; ограничений, накладываемых рабочими процессами самих машин и пр. Стандартные ремонтные размеры устанавливают заблаговременно, определяют их количество и численные значения. Под эти размеры выпускают комплекты запасных частей. Для определения ремонтных размеров пары вал - подшипник рассмотрим следующие два случая: 1) износ вала равномерный по окружности (рис. 9.1, а);износ вала односторонний (рис. 9.1, б). Вал с равномерным износом ремонтируется механической обработкой (при наличии на изношенной поверхности царапин, рисок и т.п.), либо (при хорошем качестве изношенной поверхности) простой заменой сопряженной детали деталью с ремонтными размерами. Ремонтные размеры шейки вала определяются из следующих соотношений: Рис. 9.1. Схема определения ремонтного размера: а - при равномерном износе вала; б - при одностороннем износе вала I ремонтный размер dp1 = dH - (δпр + 2х) = dH- w; II ремонтный размер dp2 = dP1 -w,

III ремонтный размер dp3 = dP2 -w, где dH - первоначальный диаметр вала, мм; dp1, dP2, dРз ~ ремонтные размеры вала, мм; δпр - максимальная величина износа вала на диаметр, мм; х - припуск на сторону на механическую обработку для получения ремонтного размера, мм; w - ремонтный интервал, мм w = δпр + 2х. При назначении числа ремонтных размеров следует учитывать, что изменение размеров детали уменьшает ее прочность, жесткость и в некоторых случаях приводит к увеличению предельных нагрузок. Число ремонтных размеров для валов n=( dH - dmin)/ w, где dmin - предельно допустимый наименьший размер вала, мм. При восстановлении шейки вала с односторонним износом необходима механическая обработка для придания изношенной детали правильной геометрической формы и удаления дефектного поверхностного слоя. В этом случае ремонтные размеры шейки вала будут: dp1=dн-2(δпр+х1)= dн - w’ dp2= dp1 - w’ Величина δпр определяется из уравнения Smax-Sнач= δпр + δПОДШ= δпр + ε δпр= δпр (1+ ε), где δ mах - максимально допустимый зазор в сопряжении, мм; Sнач - начальный зазор в сопряжении, мм; ε - коэффициент, учитывающий, во сколько раз подшипник изнашивается быстрее, чем вал; δПОДШ - износ подшипника, мм. Для регулировки зазора в подшипниках скольжения обычно применяют прокладки, постепенно удаляемые по мере изнашивания деталей для доведения зазора до величины Sнач. Обозначив общую толщину прокладок буквой m, получим Smax-Sнач+m= δпр + ε δпр= δпр (1+ ε). Отсюда δпр=( Smax-Sнач+m) / (1+ ε). Для внутренних цилиндрических поверхностей расчетные формулы для первых и последующих ремонтных размеров будут следующие: При равномерном износе Dp1=DH+(δпр+2х)=DH+w; Dp2=DP1+w; Dp3=DP2+w; При одностороннем износе Dp1=DH+2(δпр+х)=DH+w’; Dp2=DP1+w’; Dp3=DP2+w’, где DH – первоначальный размер отверстия, мм; Dp1; Dp2; Dp3 -ремонтные размеры отверстия, мм.

Положительными сторонами способа ремонтных размеров являются: А) увеличение срока службы и простота технологии ремонта более дорогой и трудоемкой детали сопряжения; б) возможность заранее организовать изготовление заменяемых деталей сопряжения, что позволяет сократить сроки ремонта и снизить его стоимость. Отрицательные стороны этого способа: А) замена сопряженной детали; Б) наличие нескольких ремонтных размеров деталей, что помимо эксплуатационных неудобств вызывает необходимость иметь лишний резерв запасных частей. Несмотря на эти недостатки ремонт крупных и дорогих деталей оборудования для бурения скважин и нефтегазодобычи часто производят способом ремонтных размеров. Способ ремонтных размеров применяют при ремонте цилиндров компрессоров и двигателей внутреннего сгорания, цилиндровых втулок поршневых насосов, шеек коленчатых валов, зубчатого венца стола ротора и других деталей. Способ восстановления посадки доведением размеров сопрягаемых поверхностей до первоначальных величин обеспечивает наиболее полное восстановление начальных структурных параметров сопряжения. При этом полностью восстанавливается его ресурс.

|

|