Эксплуатация и ремонт машин и оборудования нефтяных и газовых промыслов |

|

|

|

|

Гальваническое наращивание металла на поверхность детали основано на процессе электролиза. Под действием постоянного электрического тока, поступающего в электролит через проводники-электроды, положительно заряженные ионы (катионы) движутся к катоду, а отрицательно заряженные ионы (анионы) к аноду (рис. 5.30). При достижении катода положительными ионами и анода отрицательными образуются нейтральные атомы. В результате на катоде, в качестве которого используется восстанавливаемая деталь, выделяются металл и водород, а на аноде — кислотные и водные остатки. Электролиз металлов может осуществляться с растворимыми и нерастворимыми анодами. Растворимые аноды изготовляют из железа Армко, меди или никеля в зависимости от вида электролитического процесса; нерастворимые — из свинца, платины и других металлов. При электролизе с нерастворимыми анодами пополнение электролитами металла осуществляется за счет добавления в электролит веще=ства, ржащего ионы осаждаемого металла. Теоретическое количество вещества, выделяющегося при электролизе атоде, согласно закону Фарадея определяется по формуле:

т, — количество вещества, осаждаемое на катоде, г; С — электрохи»шче-эквивалент, г/(А-ч); / — сила тока, А.', Т — время протекания электри-)го тока через электролит, ч. Фактическая масса осажденного металла 0$ всегда меньше теоретической, как в электролите одновременно протекают другие процессы, на что рас-ется часть энергии. При электроосаждении металлов, стоящих в ряду напряжений выше жодо-, одновременно с ними происходит выделение водорода, который в Е5оль-;тве случаев ухудшает качество покрытий, придавая им хрупкость, и уве-вает продолжительность электролиза, так как часть электрической энер-расходуется на его выделение. Отношение фактической массы осажденного металла к теоретической вазы-;я выходом по току и характеризует коэффициент полезного действия :

При хромировании выход по току составляет 12 — 18% , для других про- в гальванического наращивания — 60 — 90%. Среднюю толщину слоя металла, осажденного на катоде, определяют по формуле

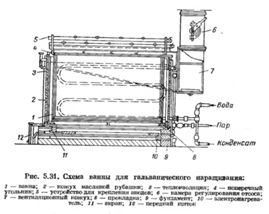

I — средняя толщина слоя, мм; Сф — фактическая масса осажденного 1ла, г; Р — площадь покрываемой поверхности детали, дм2; р — излот-> осаждаемого металла, г/см8; Ок = ИР — плотность тока, А/дм2; а. — д по току, %. В комплект оборудования для гальванического наращивания входят:^ источник постоянного тока, ванны с различными химически стойкими обла-цовками, специальные контактные и подвесные приспособления, нагревательные устройства, бортовая вентиляционная установка для удаления вредных испарений с поверхности электролита в ванне (рис. 5-31). В качестве источника постоянного тока используются генераторы напряжения 6—12 В и силой тока 250—5000 А, также селеновые и меднозакисные выпрямители. Процесс гальванического покрытия должен обеспечивать получение мелкокристаллического равномерного осадка необходимой толщины, обладающего минимальной хрупкостью, сплошностью, достаточной твердостью и имеющего прочное сцепление с основным металлом. Качество покрытия зависит от тщательности предварительной подготовки поверхности, на которую наносится покрытие, постоянства состава электролита, его температуры, кислотности, плотности тока, а также от расположения детали и анода в гальванической ванне. Равномерность покрытия в значительной степени определяется рассеивающей способностью электролита. С увеличением расстояния между деталью и анодом равномерность покрытия повышается. Материал и форма анода зависят от вида покрытия и формы детали. При нанесении покрытий на детали сложной конфигурации на выступающих частях детали откладывается большее количество металла. Для получения равномерного покрытия применяют фигурные аноды, повторяющие форму покрываемой детали. Для восстановления размеров изношенных поверхностей наибольшее применение находят электролитическое хромирование, осталивание, меднение и твердое никелирование.

|

|