Эксплуатация и ремонт машин и оборудования нефтяных и газовых промыслов |

|

|

|

|

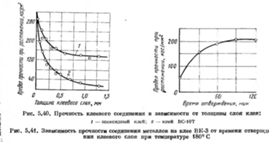

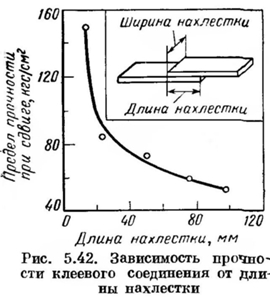

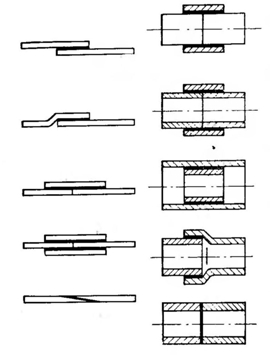

Склеивание металлов основано на способности некоторых неметаллических материалов образовывать достаточно прочные связи с металлом. Клеи для металлов обычно приготовляют на основе термореактивных или термопластичных полимеров, которые после отверждения обладают достаточно высокой механической прочностью (когезионная прочность) и хорошим сцеплением с металлами (адгезионная прочность). Клеи на основе термореактивных полимеров позволяют получать прочные и теплостойкие соединения. По отношению к тепловому воздействию они являются необратимыми системами. Клеи этой группы применяют в силовых металлоконструкциях . Клеи на основе термопластичных полимеров обладают меньшей прочностью и более низкой теплостойкостью. С повышением температуры подобный клеевой слой размягчается и склеенные поверхности разъединяются. Применяют их для несиловых конструкций, работающих при невысоких температурах. По внешнему виду клеи для металлов можно разделить на жидкие, пастообразные, пленочные и порошкообразные. В зависимости, от температуры отверждения клеи делятся на составы холодного и горячего отверждения. Клеи холодного отверждения не требуют специального прогрева в процессе склеивания. Однако они обладают меньшей прочностью и более низкой теплостойкостью по сравнению с клеями горячего отверждения. Клеи могут быть однокомпонентными и многокомпонентными. Однокомпонентные клеи приготовляют на химическом предприятии и поставляют потребителю в готовом виде, многокомпонентные — приготовляют перед употреблением. В состав многокомпонентного клея, помимо основного связующего вещества, могут входить: отвердители клеевого состава, растворители, препятствующие преждевременному отверждению клея и облегчающие его нанесение на склеиваемые поверхности; инициаторы, ускоряющие процесс отверждения клеевого слоя; наполнители и пластификаторы, позволяющие получить клеевой слой с требуемыми физико-механическими свойствами, а также стабилизаторы, тормозящие процессы старения в клеевом слое при эксплуатации. Для склеивания металлов используется большое число различных клеев (табл. 5.16 и 5.17). Наибольшее применение в нагруженных металлоконструкциях нашли клеи на основе феноло-формальдегидных, эпоксидных, полиуретановых, полиамидных, полиэфирных и кремнийорганических смол. Соединения металлов на этих клеях различны по физико-механическим свойствам и технологии изготовления. Выбор клея в каждом конкретном случае должен определяться конструкцией склеиваемого узла, условиями его эксплуатации и производственными возможностями ремонтного предприятия. Как видно из табл. 5.16 и 5.17, клеи, которые обладают более высокой механической прочностью и повышенной теплостойкостью, требуют при отверждении повышенную температуру и большие контактные давления, что в большинстве случаев может быть обеспечено только в условиях ремонтных баз. Другая часть клеев, обладая несколько меньшей прочностью и теплостойкостью, может отверждаться при комнатной температуре и без высоких контактных давлений, что позволяет использовать эти клеи непосредственно в условиях эксплуатации бурового и нефтегазопромыслового оборудования. Физико-механические свойства клеевых соединений металлов существенно зависят от совершенства технологии склеивания. Основными операциями процесса склеивания являются: 1) подготовка металлических поверхностей к склеиванию; 2) приготовление клеевого состава; 3) нанесение клея на поверхность (способ нанесения клея, его количество 4) отверждение клеевого слоя (продолжительность выдержки, температура Подготовка поверхности к склеиванию предусматривает тщательную ее очистку, удаление поверхностных окислов, увеличение фактической площади поверхности и повышение ее активности. Загрязнения и масляные пленки ухудшают смачивание поверхности клеем, уменьшают адгезию, а следовательно, снижают прочность соединения. На ремонтных предприятиях применяются механические и физико-химические методы очистки. Из механических методов нашли применение: 1) очистка ручными инструментами (скребками, абразивным кругом, металлическими щетками, абразивной шкуркой); 2) пескоструйная, дробеструйная и гидропескоструйная обработки; 3) очистка дисковыми проволочными щетками. К физико-химическим методам очистки относится очистка металлической поверхности органическими растворителями, или специальными моющими средствами. Для обезжиривания поверхностей применяют различные органические растворители или их смеси. Минеральные масла и животные жиры удаляют бензином или ацетоном. Для обезжиривания применяют также водный раствор из тринатрийфосфата (50—70 г/л), жидкого стекла (25—35 г, л) и жидкого мыла (3—5 г/л). Обработка поверхности раствором проводится в течение 3—5 мин при температуре 75—80° С с последующей промывкой в теплой воде. Качество приготовления многокомпонентного клея зависит от правильности дозировки отдельных компонентов в процессе приготовления клея и от тщательности перемешивания клеевой смеси. Многокомпонентные клеи можно разделить на две основные группы. К первой группе относятся клеи, представляющие собой растворы различных полимеров или их смесей в органических растворителях. Смесь готовят в сосудах из нержавеющей стали, оборудованных мешалками. Готовую смесь фильтруют для очистки от посторонних примесей. Ко второй группе относятся клеи на основе синтетических смол, отверждающиеся при введении специальных добавок, в частности, клеи на основе эпоксидных смол. Технология приготовления эпоксидных клеев заключается в последовательном введении в эпоксидную смолу отдельных компонентов. Обычно процесс приготовления начинается с введения пластификатора. В эпоксидную смолу (лучше подогретую до 50—60° С) вводят в соответствии с рецептом требуемое количество пластификатора и смесь тщательно перемешивают. Наполнитель вводят в клеевую смесь постепенно, небольшими порциями при одновременном тщательном перемешивании для обеспечения полного смачивания отдельных частиц наполнителя. «Жизнеспособность» приготовленных эпоксидных клеев холодного отверждения, т. е. пригодность их к применению, обычно не превышает 1—2 ч, поэтому отвердитель следует вводить в клеевой состав непосредственно перед употреблением. В некоторых случаях для увеличения «жизнеспособности» эпоксидных клеев холодного отверждения применяют комбинированные отвердители, представляющие собой смесь отвердителей холодного и горячего отверждения. Эпоксидные клеи горячего отверждения могут длительно сохраняться в готовом для применения виде. Способ нанесения клея на металлическую поверхность зависит от его вязкости, условий производства, формы и площади склеиваемых поверхностей. Жидкие клеи в зависимости от их вязкости наносят на склеиваемые поверхности кистью, шпателем, мастерком, роликом, клеевыми вальцами, поливом, распылением из пульверизатора или погружением деталей в клей. Распыление целесообразнее применять при склеивании больших поверхностей. Для снижения вязкости клея применяют соответствующие растворители. Клей наносят на обе склеиваемые поверхности для лучшего заполнения неровностей. Клей, содержащий растворители, наносят на поверхность несколькими слоями с открытой выдержкой каждого слоя для удаления растворителя. Продолжительность открытой выдержки и температура зависят от марки клея (см. табл. 5.17). Все более широкое применение при склеивании металлов находят пленочные клеи, которые обычно накладывают на подслой жидкого клея той же марки. Сначала наносят на склеиваемые поверхности слой жидкого клея, дают открытую выдержку, затем клеевую пленку закладывают между соединяемыми поверхностями и производят отверждение клеевого слоя при соответствующих режимах. Количество клея, наносимого на металлическую поверхность, зависит от физико-химических свойств клея, плотности прилегания склеиваемых поверхностей и их шероховатости. Необходимо учитывать, что толщина клеевого слоя оказывает большое влияние на прочность соединения. С увеличением толщины слоя прочность соединения снижается, что связано с ростом внутренних напряжений и увеличением числа дефектов в полимерной прослойке. Для клеев с испаряющимися растворителями увеличение толщины слоя вызывает более резкое падение прочности соединения из-за неравномерности распределения полимера в слое и проявления масштабного фактора (рис. 5.40). Применение полимеризующихся клеев, типа эпоксидных, характеризующихся незначительной усадкой, позволяет получать более толстый и менее дефектный клеевой слой, обеспечивающий достаточно высокую прочность соединения. Для большинства клеев оптимальна клеевая прослойка толщиной 0,05—0,1 мм. Эксплуатационные свойства клеевых соединений в значительной степени зависят от условий отверждения клеевого слоя и, в частности, от температуры, давления и продолжительности процесса отверждения (рис. 5.41). Для различных клеев условия отверждения могут значительно отличаться (см. табл. 5.17). При использовании клеев, отверждение которых сопровождается испарением растворителя или выделением других побочных веществ, необходимо в процессе отверждения создавать значительные контактные давления с целью компенсации усадки клеевого слоя и обеспечения его большей плотности. Наибольшее давление требуется при использовании пленочных клеев. Для клеев типа эпоксидных, отверждающихся при незначительных усадках без выделения побочных веществ, не требуются большие контактные давления; необходимо лишь обеспечить более равномерную толщину клеевого слоя и постоянный контакт склеиваемых поверхностей на время отверждения клеевого слоя. Для создания контактных давлений при ремонте в полевых условиях используют струбцины, хомуты, пружинные или винтовые зажимы и другие приспособления; на ремонтных предприятиях применяют прессы, автоклавы и вакуумные резиновые мешки. Для тепловой обработки используют электрические контактные ленточные нагреватели, газовые или электрические камеры, инфракрасные лампы, горячие плиты, подогреваемые трубчатыми электронагревателями, и индукционные нагреватели. Значительное влияние на прочность клеевых соединений оказывают конструктивные факторы и, в частности, форма и размеры клеевого соединения. В клеевых соединениях типа «нахлестка» прочность соединения при сдвиге существенно зависит от толщины склеиваемых деталей и длины клеевого слоя в направлении сдвигающих усилий. Предел прочности клеевого соединения при сдвиге падает по мере увеличения длины нахлестки, что связано с неравномерным распределением напряжений по длине (рис. 5.42). С увеличением толщины склеиваемых деталей и неизменной длине нахлестки предел прочности клеевого соединения при сдвиге возрастает. Наибольшей прочностью обладают соединения, работающие на равномерный отрыв или «чистый» сдвиг. На рис. 5.43 представлены наиболее распространенные схемы клеевых соединений листовых материалов, труб и валов. На ремонтных предприятиях склеивание применяют для следующих работ: 1) соединение частей разрушенных деталей; 2) заделка трещин, свищей и раковин; 3) посадка втулок в гнезда взамен запрессовки, приварки и пайки; 4) восстановление и упрочнение прессовых посадок 5) фиксация сменных деталей; 7)герметизация неплотностей в резьбовых, фланцевых и сварных соединениях; 8) наклеивание фрикционных накладок. В практике ремонта бурового и нефтегазопромыслового оборудования эпоксидные клеи используют для ремонта нефтяных резервуаров, трубопроводов и трубопроводной арматуры, насосного и компрессорного оборудования и теплообменной аппаратуры.

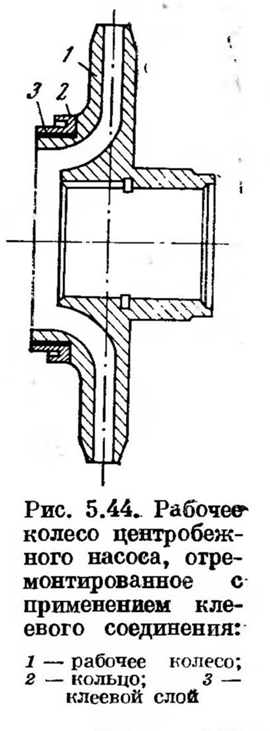

На рис. 5.44 представлено рабочее колесо центробежного насоса, отремонтированное способом дополнительных ремонтных деталей с применением клеевого соединения. Широкое применение находят эпоксидные клеи при ремонте двигателей внутреннего сгорания и компрессоров, в частности, для устранения мелких и глубоких коррозионных раковин на внутренней полости рубашки цилиндра и в колодцах анкерных шпилек, сквозных трещин на боковой поверхности блока цилиндров, глубоких коррозионных раковин на наружных поверхностях гильз блока цилиндров, сквозных трещин и пор в картере двигателя и в крышках блока, а также для устранения других повреждений. Некоторые применяемые для этих целей составы эпоксидных клеев приведены в табл. 5.18. Применение клеев значительно упрощает технологический процесс ре-люнта деталей, ускоряет его и снижает стоимость ремонта. Недостатки клеевых соединений: 1) невысокая температура эксплуатации, не превышающая 200—300° С; 2) низкая прочность при неравномерном отрыве; 3)склонность к «старению» при воздействии различных внешних факторов

|

|