Эксплуатация и ремонт машин и оборудования нефтяных и газовых промыслов |

|

|

|

|

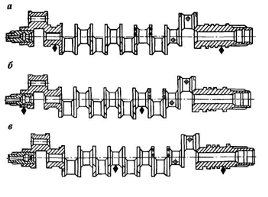

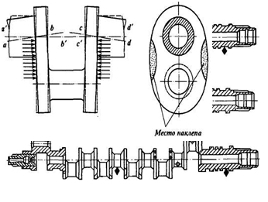

Большинство деталей этого типа в процессе работы воспринимают значительные крутящие моменты (валы, шпиндели) или знакопеременные осевые нагрузки (штоки, плунжеры и т.п.). На валах, воспринимающих большие нагрузки, которые направлены перпендикулярно к оси, наблюдаются прогибы. Последние приводят к эксцентричному вращению вала и, как следствие этого, к быстрому изнашиванию опорных поверхностей. В местах посадки шестерен, шкивов или кулачковых муфт происходит разрушение или смятие шпоночного паза. Наиболее характерными дефектами валов являются: 1)износ поверхностей трения в опорах; 2)износ поверхностей, сопрягаемых с подшипниками качения; 3)разрушение или смятие шпоночных пазов; изгиб оси вала; 4)износ резьбовых поверхностей. У деталей, передающих нагрузки вдоль оси и работающих в направляющих втулках или сальниковых устройствах, основными дефектами являются: 1) износ трущихся поверхностей; 2)продольный изгиб вала; 3)износ резьбовых поверхностей. В соответствии с систематизацией дефектов, встречающихся в деталях данного типа, можно обобщить и способы ремонта этих деталей. Восстановление размеров изношенных шеек вала ведется двумя путями - восстановлением первоначальных и введением ремонтных размеров. Так как в последнем случае может произойти ослабление вала, то наиболее правильным следует считать восстановление первоначальных размеров. Для этого применяют следующие способы ремонта: электродуговую наплавку, металлизацию, вибродуговую наплавку, хромирование, осталивание и полимерные покрытия. Шейки валов буровых лебедок, насосов и трансмиссий силовых приводов, а также изношенные поверхности ствола вертлюга рекомендуется наращивать металлизацией, так как их изготовляют из сталей, чувствительных к перегреву. Изношенные шпоночные пазы на валах восстанавливают несколькими способами. Если шпоночное соединение не должно фиксировать положение сопрягаемой детали относительно вала, то под некоторым углом к старому пазу размечают и фрезеруют новый паз по первоначальным размерам. Если шпоночное соединение строго фиксируется, то необходимо восстанавливать изношенный паз. Обычно наплавляют смятые кромки или шпоночный паз полностью, и фрезеруют новый паз на месте наплавки. Вал с изношенной поверхностью или с наращенным слоем подвергают механической обработке для получения требуемой формы, размеров и шероховатости поверхности. Установочными базами при механической обработке в большинстве случаев служат центровые отверстия и реже наружная цилиндрическая поверхность. Наиболее сложно ремонтировать коленчатые валы. У большинства машин поршневого типа (насосы, компрессоры, двигатели внутреннего сгорания) это одна из наиболее ответственных и дорогостоящих деталей. Основными видами разрушения коленчатых валов являются износ рабочих поверхностей коренных и мотылевых шеек, а также изгиб вала и расхождение щек. Механическую обработку восстанавливаемых шеек коленчатых валов быстроходных двигателей осуществляют на специализированных шлифовальных станках. Коленчатые валы тихоходных двигателей, компрессоров, насосов с относительно большими габаритами обрабатывают, как правило, на токарных станках. При обработке коренных шеек вал устанавливают в центрах токарного или шлифовального станка. Для придания жесткости валу щеки его распирают параллельно шатунным шейкам распорками или специальными домкратами. Установка вала на станке более усложнена при обработке шатунных шеек. Прежде чем установить вал на станке на первую и последнюю коренные шейки надевают специальные приспособления - центросмести-тели, которые определяют новую линию центров, а затем вал с центросместителями устанавливают в центрах станка. На патроне передней бабки и на центросместителе со стороны задней бабки станка крепят контргрузы, масса которых уравновешивает часть вала, вращающуюся эксцентрично. Для повышения жесткости вал специальными винтовыми распорками распирается в патрон и центросместитель (рис. 11.1). После установки и выверки вала производят механическую обработку. При эксплуатации крупногабаритных коленчатых валов встречаются случаи возникновения трещин и поломок вала в щеках и шатунных шейках. При наличии в щеке вала трещины на концах ее предварительно рассверливают отверстия, препятствующие дальнейшему распространению трещины. Затем трещину вырубают на всю толщину металла щеки с одновременной разделкой кромок под сварочный шов и заваривают электродуговой сваркой. После заварки следует провести отпуск для снятия внутренних напряжений. Если это сложно для всего вала, то производят местный отпуск в зоне заварки трещины. Для этого газовой горелкой нагревают сварной шов и прилегающую к нему зону до температуры 150-200 °С, а затем нагретые места быстро закрывают асбестом и медленно охлаждают. При глубоких трещинах в щеке вала, но без его поломки, на дефектную щеку устанавливают стальной бандаж, предварительно нагретый до 260 °С. Бандаж, остывая, надежно стягивает и усиливает щеку вала. Перед установкой бандажа щеку стягивают при помощи фасонной шпонки. Рис. 11.1. Схема установки коленчатого вала при обработке шатунных шеек: 1 - противовес; 2 - центросместитель; 3 - распорные домкраты При поломке или трещинах в шатунных шейках вала ремонт его значительно усложняется. В этом случае дефектную шейку полностью удаляют, обрабатывая ее на токарном станке, затем в щеках по тщательной разметке делают расточку под напряженную посадку новой шейки, изготовленной с припуском под последующую обработку. Далее производят разметку шеек вала, чтобы определить общие горизонтальную и вертикальную оси, после чего щеки вала поочередно нагревают до температуры 250-270 0С и в расточенные отверстия вставляют шейку вала. При посадке следят за совпадением разметочных линий, определяющих оси вала. Затем валу дают остыть и производят токарную обработку. При токарной обработке новую шейку вала обрабатывают на ремонтный размер, а также выверяют и доводят до необходимого ремонтного размера и остальные шейки вала. Одна из часто встречающихся операций при ремонте валов оборудования для бурения скважин и нефтегазодобычи - правка. В зависимости от диаметра и прогиба валы можно править в холодном и нагретом состояниях. Обычно длинные валы диаметром 10-100 мм при местном прогибе до 0,008 от длины вала правят в холодном состояний. При большей величине стрелы прогиба и больших диаметрах править валы рекомендуется с нагревом. Правка изогнутого коленчатого вала является ответственной операцией. Она обычно состоит из двух последовательных правок. При прогибе вала более 0,3 мм вначале его правят под прессом. Для этого вал устанавливают на призмы и при помощи индикатора определяют место максимального прогиба. Если на участках вала имеются стрелы прогиба, направленные в разные стороны, то правку производят в два приема. Вначале устраняют один прогиб, затем второй. При этом следят за правильным расположением опор и местом приложения усилия пресса.

|