Эксплуатация и ремонт машин и оборудования нефтяных и газовых промыслов |

|

|

|

|

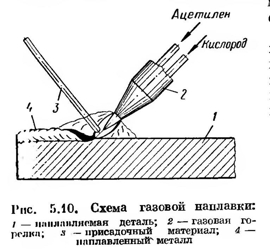

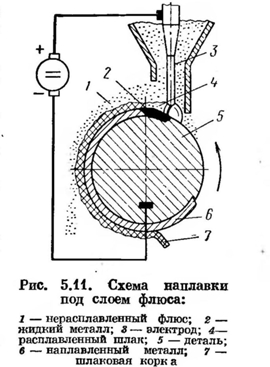

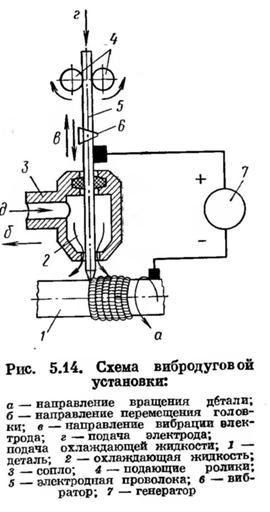

Оборудование, используемое при ремонте деталей сваркой, такое же, как и при сварке новых деталей. Сваркой соединяют отдельные части деталей, заваривают трещины, раковины и устраняют другие дефекты. Наплавка — процесс нанесения расплавленного металла необходимого состава на поверхность детали, нагретую до температуры плавления. При наплавке нанесенный слой металла прочно соединяется с основным металлом вследствие образования металлической связи. Наплавку применяют для восстановления размеров детали и придания заданных свойств ее поверхности путем правильного выбора химического состава и структуры наплавленного металла. Наплавка является разновидностью сварки. Однако наплавочные процессы отличаются от сварочных. При наплавке сварочный процесс используется для наращивания на основной металл слоя металла или сплава со свойствами, иногда отличающимися от свойств основного металла. В связи с этим к процессу наплавки предъявляются следующие основные требования: 1) для обеспечения заданных физико-механических свойств в наплавленном слое процесс наплавки не должен изменять исходного химического состава и структуры наносимого металла, т. е. при наплавке доля основного металла и наплавленном слое должна быть минимальной; 2) для сохранения прочности ремонтируемой детали процесс наплавки но должен изменять ее исходного химического состава, структуры и напряженного состояния; 'Л) наплавленный слой должен обладать достаточно высокой прочностью ецси.'кмшя с основным металлом. Для ручной газовой и электродуговой наплавки обычно используют металлические электроды, что объясняется сравнительной простотой процесса наплавки и возможностью широкого регулирования химического состава и свойств наплавленного слоя. Регулирование химического состава и свойств наплавленного слоя осуществляют через покрытие или через электродный стержень, или комбинированным методом. Для предотвращения появления деформаций и трещин при наплавке применяют предварительный нагрев детали в пределах 200—400° С, предварительный изгиб детали в направлении, обратном деформации, погружение детали в воду без смачивания наплавляемой поверхности, наложение наплавляемых валиков в определенной последовательности, высокий температурный отпуск детали после наплавки. Ручная Газовая Наплавка При ручной газовой сварке и наплавке расплавление основного и присадочного материала осуществляется теплом, выделяющимся в процессе сгорания горючих газов (ацетилена, пропанбутановых смесей и других) в среде кислорода (рис. 5.10). Наиболее распространенным горючим газом, применяемым на ремонтных предприятиях, являет-Ацеглилен ся ацетилен. При ручной газовой сварке и наплавке качество шва и наплавленного слоя в значительной мере зависит от состава присадочного материала. При сварке следует применять присадочные материалы, близкие по химическому составу к материалу ремонтируемой детали. Так, для сварки высоколегированных сталей применяют специальные проволоки, легированные хромом, никелем, ванадием, молибденом, титаном и др. ЭЛЕКТРОДУГОВАЯ СВАРКА И НАПЛАВКА Ручная электродуговая сварка и наплавка При электродуговой сварке и наплавке источником тепла ддя расплавления металлов является электрическая сварочная дуга, возникающая между электродом и свариваемым металлом. Качество сварного шва и выплавленного слоя определяется диаметром электрода, типом и маркой электрода, величиной сварочного тока, напряжением на дуге, родом и полярностью тока, скоростью сварки и положением шва в пространстве. При ручной электродуговой сварке и наплавке чаще всего используются металлические электроды, представляющие собой металлический стержень, на поверхность которого нанесен слой покрытия, предназначенного для стабилизации горения дуги, защиты расплавленного металла от кислорода и азота воздуха, легирования наплавленного металла. В состав электродных покрытий входят следующие группы компонентов: стабилизирующие, шлакообразующие, газообразующие, раскисляющие, легирующие и связующие. Электроды изготовляют диаметром 1,6—12 мм и длиной 225—450 мм. В зависимости от назначения стальные электроды подразделяются на типы. Тип и марку электродов выбирают в зависимости от химического состава металла ремонтируемой детали и требований, предъявляемых к сварному шву или наплавленному слою. Автоматическая электродуговая наплавка под слоем флюса При указанном виде наплавки электрическая дуга горит под слоем флюса, подаваемого систематически в зону наплавки. В зоне горения дуги оплавляются поверхность детали, электрод и прилегающий слой флюса. Электродная проволока по мере оплавления автоматически подается в зону дуги одновременно с флюсом. При плавлении флюса выделяется газ и образуется газовая оболочка, защищающая расплавленный металл от взаимодействия с окружающим воздухом и выгорания легирующих элементов. Кроме того, флюсовое покрытие способствует сохранению тепла дуги и препятствует разбрызгиванию жидкого металла. На рис. 5.11 представлена схема наплавки под слоем флюса тел вращения. Между поверхностью детали 5 и электродной проволокой 3 возбуждена элек- трическая дуга. Расплавленная капля металла электрода 3, смещаясь в направлении вращения детали, смешивается с расплавленным основным металлом детали, образуя сварочную ванночку. При остывании образуется наплавленный валик, который покрыт шлаковой коркой 7 и частично неиспользованным флюсом 1. Наплавка в среде защитных газов При этом виде наплавки защитный газ, подаваемый в зону наплавки под избыточным давлением, изолирует сварочную дугу и плавильное пространство от кислорода и азота воздуха (рис. 5.13). Наплавку углеродистых, легированных сталей и чугуна производят в среде углекислого газа; для высоколегированных сталей применяют аргон. При высокой температуре сварочной дуги происходит диссоциация углекислого газа. Образовавшийся атомарный кислород окисляет металл, что приводит к выгоранию железа и других примесей стали. Чтобы прекратить окисление, а также пополнить выгоревшие примеси при наплавке в углекислом газе применяют электродную проволоку, легированную марганцем и кремнием, которые связывают кислород и раскисляют ранее образовавшуюся закись железа. Образующиеся окислы марганца и кремния переходят в шлак. Содержание углерода в электродной проволоке должно быть небольшим, в противном случае могут образоваться поры и горячие трещины в металле шва. Вибродуговая наплавка Автоматическая вибродуговая наплавка основана на использовании тепла кратковременной электрической дуги, возникающей в момент разрыва цепи между вибрирующим электродом и наплавляемой поверхностью. Отличительной особенностью этого вида наплавки является возможность получения наплавленного слоя малой толщины 0,3—2,5 мм, охлаждение поверхности наплавки в результате прерывистого характера процесса, что позволяет значительно уменьшить нагрев детали, снизить в ней остаточные напряжения и предотвратить ее деформирование.

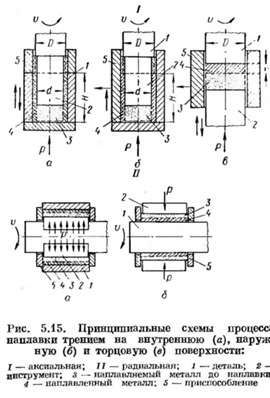

НАПЛАВКА МЕТАЛЛОВ ТРЕНИЕМ Сущность процесса наплавки металлов трением, предложенного и разработанного Я. М. Кершенбаумом и.Б. А. Авербухом, заключается в плавлении наносимого металла за счет теплоты трения и соединении его с деталью при повышенных температуре и давлении. Наносимый металл или сплав в гранулированном состоянии (в виде стружки) плавится в закрытом пространстве за счет трения о наплавляемую деталь или специальный инструмент. Трение обеспечивается вращением наплавляемой детали или инструмента относительно массы наносимого металла или сплава. Возможен ряд схем процесса наплавки трением (рис. 5.15).

|

|