Эксплуатация и ремонт машин и оборудования нефтяных и газовых промыслов |

|

|

|

|

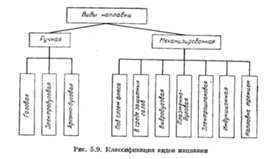

Приступая к этой теме, следует предварительно четко разграничить процессы сварки и наплавки. Сваркой называется процесс образования неразъемного соединения деталей или их отдельных частей вследствие межатомарного взаимодействия или действия сил молекулярного сцепления. Сваркой соединяют металлы и яеметаллические материалы, например, стекло, пластмассы и др. При> сварке металлов, за исключением холодной сварки, производят местный нагрев соеди-ияемых частей до перехода их в пластическое (сварка давлением) или в расплавленное состояние (сварка плавлением). Стремятся, чтобы металл шва облагал одинаковыми свойствами с основным металлом. Это определяет подбор присадочного материала и режима сварки. На ремонтных предприятиях нефтяной и газовой промышленности для ремонта стальных деталей в основном применяют ручную электродуговую н реже ручную газовую сварку. Для деталей из чугуна обычно используют ручную газовую сварку и реже электродуговую с нагревом всей детали, с местным нагревом и без подогрева. Для ремонта деталей из цветных металлов применяют ручную газовую или аргоно-дуговую сварку. Оборудование, используемое при ремонте деталей сваркой, такое же, как и при сварке новых деталей. Сваркой соединяют отдельные части деталей, заваривают трещины, раковины и устраняют другие дефекты. Наплавка — процесс нанесения расплавленного металла необходимого состава на поверхность детали, нагретую до температуры плавления. При наплавке нанесенный слой металла прочно соединяется с основным металлом вследствие образования металлической связи. Наплавку применяют для восстановления размеров детали и придания заданных свойств ее поверхности путем правильного выбора химического состава и структуры наплавленного металла. Наплавка является разновидностью сварки. Однако наплавочные процессы отличаются от сварочных. При наплавке сварочный процесс используется для наращивания на основной металл слоя металла или сплава со свойствами, иногда отличающимися от свойств основного металла. В связи с этим к процессу наплавки предъявляются следующие основные требования: 1) для обеспечения заданных физико-механических свойств в наплавленном слое процесс наплавки не должен изменять исходного химического состава и структуры наносимого металла, т. е. при наплавке доля основного металла и наплавленном слое должна быть минимальной; 2) для сохранения прочности ремонтируемой детали процесс наплавки но должен изменять ее исходного химического состава, структуры и напряженного состояния; 'Л) наплавленный слой должен обладать достаточно высокой прочностью ецси.'кмшя с основным металлом. Для сохранения исходного химического состава, структуры и физико-мехашмкюких свойств основного и наплавленного металлов следует как можно мгнмне порогревать наплавляемый металл во избежание выгорания компонентой н но доводить основной металл до расплавленного состояния, чтобы не допустим, (ми перемешивания с наплавлониым металлом и образования переходной 122 зоны с резко отличающимися свойствами. В то же время, чтобы обеспечить наибольшую прочность сцепления, требуется перегревать наносимый металл и доводить наплавляемую поверхность детали до расплавленного состояния. В результате происходит перемешивание основного и наплавленного металлов с образованием переходной зоны. На практике эту проблему решают путем соответствующего выбора тех- . нологических режимов наплавки, стараясь обеспечить достаточную прочность соединения основного и наплавленного металлов и в то же время в минимальной степени изменить их исходное состояние. При этом одним из определяющих факторов является производительность процесса. Масса наплавленного металла обычно незначительна по отношению к массе основного металла, так как у детали изнашивается, как правило, небольшой слой, который необходимо восстановить или создать более износостойкий слой. Процесс наплавки отличается высокой экономичностью. Наплавка является распространенным способом ремонта деталей бурового и газонефтепромыслового оборудования, таких как валы, зубчатые колеса, муфты, звездочки, клапаны и штоки буровых насосов и другие детали. Для ремонта деталей применяют ручные и механизированные виды наплавки (см. классификацию на рис. 5.9). Наибольшее распространение на ремонтных предприятиях нефтяной и газовой промышленности получили ручная газовая и электродуговая наплавки, автоматическая и полуавтоматическая наплавки электрической дугой под слоем флюса и вибродуговая наплавка. Автоматическая и полуавтоматическая наплавки применяются на специализированных ремонтных предприятиях при ремонте большого числа однотипных деталей. Выбор наплавляемого материала производят с учетом материала ремонтируемой детали, ее формы, размеров, технических требований, условий работы и применяемого вида наплавки. Широко используется стальная сварочная проволока. Углеродистые и легированные сварочные проволоки применяют для восстановления размеров изношенных деталей. Высокохромистые проволоки Св-10Х13, Св-10Х17Т и Св-08Х14ГТ обеспечивают высокую износо- стойкость и коррозионную стойкость наплавленного слоя. Хромоникелевыми аустенитными проволоками Св-06Х19Н9 и Св-06Х19Н9Т наплавляют детали, подверженные коррозии и кавитации. Широко применяют наплавку порошковой проволокой, представляющей собой металлическую оболочку из низкоуглеродистой стальной ленты толщиной 0,5—1,0 мм, наполненную порошковыми сплавами. Порошковую проволоку используют в основном, при наплавке высоколегированных и высокоуглеродистых сплавов, что позволяет повысить производительность наплавки при высоком легировании наплавленного металла. Для наплавки под слоем' флюса применяют порошковые проволоки марок ПП-ЗХ2В8, ПП-Х10В14, ПП-Х42ВФ, ПП-Г13А и др. Для наплавки в углекислом газе используют порошковые проволоки марок ПП-2ХЗВ10ГТ, ПП-Х12ВФТ, ПП-ЗОХЮГЮТ. Для наплавки открытой дугой применяют порошковую проволоку с внутренней защитой (Ш1-ЗХ4ВЭФ-0, ПП-У15Х12М-0 и другие), которая наряду с легирующими элементами содержит газо- и шлакообразующие материалы, защищающие зону наплавки. Для ручной газовой и электродуговой наплавки обычно используют металлические электроды, что объясняется сравнительной простотой процесса наплавки и возможностью широкого регулирования химического состава и свойств наплавленного слоя. Регулирование химического состава и свойств наплавленного слоя осуществляют через покрытие или через электродный стержень, или комбинированным методом. Для предотвращения появления деформаций и трещин при наплавке применяют предварительный нагрев детали в пределах 200—400° С, предварительный изгиб детали в направлении, обратном деформации, погружение детали в воду без смачивания наплавляемой поверхности, наложение наплавляемых валиков в определенной последовательности, высокий температурный отпуск детали после наплавки.

|

|