Эксплуатация и ремонт машин и оборудования нефтяных и газовых промыслов |

|

|

|

|

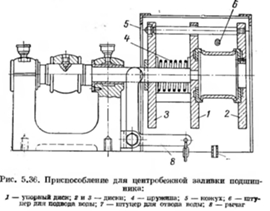

Антифрикционные сплавы широко используются для заливки подшипников скольжения, с целью снижения трения и уменьшения износа шеек ;;Вала. Для этих целей применяют высокоеловянистый баббит, свинцово-оловя-нистые никелевый (БН) и теллуристый (БТ) баббиты, свинцовистую бронзу > и др. Выбор материала зависит от удельных нагрузок и температуры на поверх-подшипника в процессе работы. Для баббитов допустимые удельные ; нагрузки не должны превышать 75 кгс/см2, рабочая температура должна быть не более 100° С. Свинцовистая бронза используется при удельных нагрузках 200—250 кгс/см2 и температуре 140—160° С. При эксплуатации подшипников, залитых баббитом, происходит изнашивание залитого слоя, его выдавливание, появление трещин, выкрашивание и отслаивание вследствие усталостного разрушения под действием циклических нагрузок. Чем тоньше слой баббита, тем выше его физико-механические свойства, в том числе усталостная прочность. Процесс ремонта подшипников перезаливкой антифрикционным сплавом состоит из подготовки подшипника к заливке, плавки баббита, заливки подшипника баббитом и механической обработки подшипника с последующим контролем. Обезжиривание подшипников производится в растворе каустической соды при температуре 80—90° С в течение 10 мин. Затем подшипники промывают в горячей воде и сушат. Изношенный слой баббита удаляют слесарно-механи-ческой обработкой или выплавлением. Подогретый подшипник после обезжиривания и сушки погружают в тигель с расплавленными отходами баббита, а затем для удаления остатков полуды его поверхность протирают асбестовой щеткой. После очистки поверхности проверяют геометрические размеры вкладышей (высоту, наружный диаметр, параллельность плоскостей разъема и др.). Для защиты от окисления и удаления образовавшихся окислов поверхности подшипника, на которые должен быть нанесен баббит, покрывают флюсом. В качестве флюса используется насыщенный раствор хлористого цинка в воде. Затем производят лужение или натирание поверхности подшипника припоями ПОС-30 или ПОС-40. Лужение осуществляют погружением подшипника в тигель с расплавленным припоем, а натирание — стержнем из припоя; при атом поверхность предварительно нагревают до температуры плавления припоя. После лужения подшипника рекомендуется сразу же начинать заливку баббитом, чтобы не допустить окисления заливаемой поверхности. Для этого предварительно в электротиглях расплавляют баббит. Перед загрузкой баббита необходимо электротигель предварительно нагреть. Расплавленный баббит в тигле засыпают слоем сухого хлористого цинка и древесного угля, в результате чего ограничивается доступ к нему воздуха и уменьшается окисление. Слой угля, состоящий из частиц не менее 5 мм, должен иметь толщину 20— 30 мм. Обычно при плавке к свежему баббиту добавляют до 35% отходов в виде литников и выплавленного баббита. Используют также баббитовую стружку, предварительно очищенную от частиц железа, смоченную раствором хлористого цинка и спрессованную после высыхания в брикеты. Температура баббита при заливке должна быть 400° С — для Б-83 и 450° С для БН и БТ. Заливку подшипника баббитом производят в формы или центробежным способом. Перед установкой детали форму очищают от остатков баббита предыдущей заливки и нагревают до температуры 120—200° С (для баббита БН и БТ). Вкладыш подшипника, нагретый до 260° С, после лужения немедленно устанавливают в форму и приступают к заливке баббита. Струя баббита при заливке должна быть короткой и непрерывной. Сразу же после заливки в сердечник формы через штуцеры подается вода для быстрого охлаждения. Медленное охлаждение способствует росту кристаллов, ухудшающих механические свойства баббита. К недостаткам заливки в формы следует отнести низкую производительность и повышенный расход баббита. Более совершенной является центробежная заливка, осуществляемая в специальном приспособлении (рис. 5.36). Обойма с вкладышами после лужения устанавливается между дисками 1 и 2, при вращении которых баббит под действием центробежных сил равномерно распределяется по поверхности, хорошо сцепляется с полудой, уплотняется, не имеет пузырей и раковин. После заливки подшипники растачивают и контролируют. Перед расточкой подшипник собирают с комплектом прокладок, а стяжные болты затягивают с установленным усилием. После обработки число отдельных раковин не должно превышать трех на каждой стороне подшипника, причем не допускаются раковины глубже 1 мм и размером по поверхности более 2 мм. При ремонте вкладышей подшипников, залитых свинцовистой бронзой, кроме очистки и обезжиривания на поверхности, подвергаемой заливке, специальным инструментом создается ячеистая поверхность для лучшего удержа-,ния сплава.

|

|