Эксплуатация и ремонт машин и оборудования нефтяных и газовых промыслов |

|

|

|

|

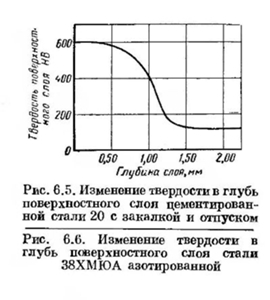

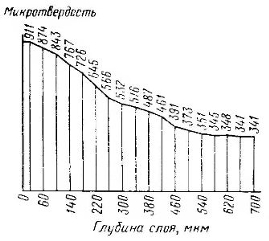

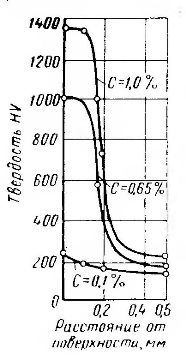

Упрочняющая химико-термическая обработка (ХТО) — это процесс диф фузионного насыщения поверхностного слоя металлических деталей активными элементами, обеспечивающими получение определенных физико-механических свойств для повышения твердости, усталостной прочности, износостойкости, жаростойкости и коррозионной стойкости. К химико-термическим методам упрочнения, получившим широкое распространение, относятся цементация, азотирование, нитроцементация, борирование, диффузионное хромирование, цинкование, сульфидирование. Цементация — процесс науглероживания поверхностного слоя стальных деталей, нагретых до температуры свыше 900—940° С, что определяет наибольшую скорость протекания процесса. В зависимости от состояния науглероживающей среды (карбюризатора) различают цементацию в твердом карбюризаторе, цементацию в жидкой среде и газовую цементацию стали. В качестве твердой науглероживающей среды используют древесно-уголь-ные карбюризаторы, в качестве жидкой среды — расплавленные соли (75— 80% Na2C03, 10—15% .NaCl и 8—12% SiC) и газовой среды — газы, содержащие метан СН4, окись углерода СО, углеводородные газы С6Н6, С3Н8, С4Н10 и др. Глубина цементации зависит от температуры и продолжительности процесса. Цементацию в твердом карбюризаторе выполняют при 900—940° С со средней скоростью 0,08—0,1 мм/ч. Недостаток цементации в твердом карбюризаторе заключается в длительности процесса. Цементация в жидком карбюризаторе выполняется при температуре 840— 860° С и средней скорости диффузии углерода 0,2—0,4 мм/ч. Преимуществами процесса цементации в жидком карбюризаторе являются: равномерность нагрева, более низкая температура, способствующая уменьшению деформаций детали, а также более мелкое зерно цементированного слоя. Газовая цементация выполняется при температуре, близкой к 1000° С со скоростью 0,8—1,2'мм/ч, что позволяет в некоторых случаях при использовании индукционного нагрева ТВЧ сократить продолжительность операции до 1 ч. Собственно цементация не решает вопроса упрочнения детали. Для достижения указанного эффекта необходима последующая термическая обработка — закалка и отпуск. Закалка непосредственно после цементации сокращает продолжительность и удешевляет процесс упрочнения, а также уменьшает термическую деформацию детали. Детали после цементации и последующей закалки имеют повышенную твердость (HRC 58—62) и прочность поверхностного слоя. На рис. 6.5 показана зависимость изменения твердости в глубь поверхностного цементированного слоя после закалки и отпуска. Цементация повышает усталостную прочность деталей, благодаря увеличению твердости, прочности цементированного слоя и образованию в нем внутренних напряжений сжатия, которые снижают влияние концентраторов напряжений. Цементации подвергаются многие детали бурового и нефтегазопромысло-вого оборудования — турбобура, втулочно-роликовых цепей, буровых долот и др. Азотирование (предложено русским ученым Н. П. Чижевским) — один из процессов химико-термической обработки, при котором поверхностные слои стальных и чугунных деталей насыщаются азотом. Азотирование повышает твердость и износостойкость, усталостную прочность и увеличивает сопротивление коррозии. Процесс осуществляется при нагреве деталей в аммиаке. На рис. 6.6 показано изменение твердости в глубь поверхностного слоя азотированной стали. Обычно азотированию подвергают стали, легированные хромом, молибденом и вольфрамом, так как соединения этих элементов с азотом (нитриды) обладают весьма высокой твердостью и износостойкостью. Нитриды блокируют цислокации, имеющиеся в металле, и повышают его прочность. Как правило, сначала выполняется закалка, а затем азотирование в муфельных печах при температуре 480—650° С в течение 2—3 сут. Детали двигателей внутреннего сгорания (гильзы блока), глубинных нефтяных насосов (стальные втулки), подвергнутые азотированию, имеют резко увеличенный ресурс. При нитроцементации (цианировании) происходит одновременное насыщение поверхностных слоев стали углеродом и азотом. Нитроцемен-гация повышает твердость и прочность деталей. Известна нитроцементация в твердых, жидких и газовых средах. Процесс выполняется при низких (540— 560° С) и высоких (800—830° С) температурах. Применяют в основном жидкие и газовые среды. Так, используются следующие составы: 1) жидкие — расплав цианистых и нейтральных солей (например, 8—12% NaCN, 30-40% NaCl, 40-50% ВаС03 и 1—2% ВаС12); 2) газовые (табл. 6.7). Нитроцементация деталей заканчивается закалкой в масле и отпуском. Продолжительность нитроцементации в жидких средах в несколько раз меньше огродолжительности цементации. Твердость поверхности после нитроцементации HRC 64—66. Этот метод упрочнения увеличивает износостойкость деталей. Например, нитроцементация зубчатых колес, изготовленных ив углеродистой стали, повышает их изно-5остойкость в 1,5—2 раза по сравнению с закалкой. Борирование — насыщение поверхностного слоя стальных деталей 5ором, что повышает его твердость и износостойкость. Известно борирование 3 твердой и жг ткой средах. В первом случае используется порошок ферробора или аморфного бора; детали нагреваются до температуры 950—1050° С и выдерживаются при этой температуре в течение 4—20 ч. Во втором случае бориро-вание может быть безэлектролизным или электролизным. При безэлектролизном способе в ванну, состоящую из расплавленных хлористых солей, вводят порошок ферробора или карбида бора и помещают детали с последующей выдержкой при температуре 950—1000° С. При электролизном процессе, получившем наибольшее распространение, борирование осуществляется в результате электролиза расплавленной буры; при этом изделие является катодом, а графитовый или угольный стержень — анодом. Борирование целесообразно применять при упрочнении цилиндровых втулок и штоков буровых насосов, деталей турбобура и т. д. Диффузионное хромирование — процесс насыщения хромом поверхности деталей, нагретых до температуры 1000° С. Оно резко повышает твердость и коррозионную стойкость металла деталей (рис. 6.7). Диффузионное износостойкое хромирование и борирование увеличивают долговечность деталей, работающих в условиях абразивного изнашивания, в 8—10 раз. Цинкование — процесс насыщения цинком поверхности деталей, которые погружают в расплавленный цинк или помещают в порошок цинка, обработанный соляной кислотой. В результате поверхность деталей приобретает антикоррозионные и антифрикционные свойства. Процесс широко применяется в нефтепромысловой практике. Сул ьфидирование — это термодиффузионное насыщение серой поверхности стальных и чугунных деталей. При этом способе образуется поверхностный слой сернистого железа, обладающий повышенной износостойкостью, и уменьшается коэффициент трения, а следовательно, и износ. Процесс осуществляется в ваннах с расплавленными серосодержащими солями или в газовых средах. Его можно применять для обработки деталей нефтегазопромыслового оборудования, так как при зтом способе облегчаются и доводочные операции.

|

|