Эксплуатация и ремонт машин и оборудования нефтяных и газовых промыслов |

|

|

|

|

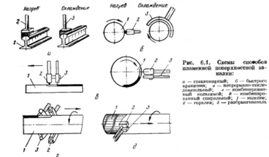

Поверхностная закалка — один из видов упрочняющей термической обработки стальных и чугунных деталей: поверхностный слой нагревают с большой скоростью выше температуры фазового превращения, затем быстро охлаждают, и получают мартенситную структуру. Закалка позволяет значительно повысить прочность и износостойкость деталей. Прочность углеродистой стали можно увеличить обычной закалкой и отпуском в 1,5—2 раза, а легированной стали даже в 2—3 раза. Существуют три основных способа поверхностной закалки: с нагревом газокислородным пламенем (пламенная закалка), с нагревом токами высокой частоты и с нагревом в электролите. Наиболее старый и простой способ — пламенная поверхностная закалка (ППЗ). Нагрев при ППЗ осуществляется горелками ацетилено-кислородного пламени, природного газа, паров керосина и других газов; для охлаждения используется вода или эмульсия. На рис. 6.1 приведены технологические схемы ППЗ. Обычно применяются три основных способа: 1) одновременные нагрев и закалка всей поверхности, подвергаемой упрочнению; 2) непрерывно-последовательные нагрев и закалка при перемещении горелки или упрочняемой детали; 3) последовательный нагрев, при котором нагрев и закалка осуществляются отдельными участками на упрочняемой поверхности. Для нагрева закаливаемой поверхности используют обычные сварочные горелки, в которых сварочный мундштук заменяется щелевидным или многофакельным, а также специальные горелки. Для пламенной поверхностной закалки цилиндрических поверхностей обычно применяют токарные станки, обеспечивающие вращение детали и поступательное движение горелки. При серийном производстве рационально использовать специальные установки. Пламенную поверхностную закалку можно применять при упрочнении деталей широкой номенклатуры, изготовленных из углеродистых сталей и чугуна (табл. 6.3).

Лучшие результаты получаются при закалке сталей, содержащих 0,35— 0,7% углерода. Пламенная поверхностная закалка чугунов дает эффект, когда в упрочняемом металле содержится не менее 0,5% связанного углерода, а общее количество углерода и кремния не превышает соответственно 3,3 и 2% (табл. 6.4).

Качество закалки зависит от правильного назначения технологической схемы и параметров процесса. Глубина закаленного слоя рекомендуется в пределах 2—6 мм. Температура нагрева не должна превышать 1000° С во избежание образования трещин. Оптимальным отношением количества ацетилена и кислорода считается: от 1,5 до 1,2. Необходимо поддерживать постоянную интенсивность пламени горелки. Рекомендуемое расстояние между закаливаемой поверхностью и наконечником горелки составляет 8—12 мм; для нагрева массивных деталей горелку располагают на меньшем расстоянии, при закалке мелких деталей — на большем расстоянии во избежание их перегрева. Скорость относительного перемещения детали и горелки рекомендуется в пределах 50—250 мм/мин в зависимости от назначенной глубины закалки. К преимуществам ППЗ прежде всего относится простота технологического процесса и требуемого оборудования. Себестоимость ППЗ крупных деталей в 2—3 раза ниже себестоимости при объемной закалке. Применение ППЗ позволяет повысить долговечность деталей в 2—3 раза. Например, упрочнение пальцев и проушин звеньев тракторных гусениц при глубине закаленного слоя 3—4 мм и твердости HRC 58—62 уменьшило износ звеньев в 1,5—2 раза. К недостаткам ППЗ относятся: необходимость значительного перегрева поверхности, неравномерная поверхностная твердость, опасность применения легковоспламеняющихся масел для охлаждения деталей. Примеры применения ППЗ для ремонтных предприятий приведены в табл. 6.5. Поверхностная закалка с нагревом токами высокой частоты (ТВЧ), разработанная советским ученым В. П. Вологдиным, основана на использовании явлений индукции и поверхностного эффекта. Деталь помещают внутри спирали (индуктора) или под проводником, по которому пропускается переменный ток большой частоты; он вызывает появление вихревых токов на поверхности детали, и быстро разогревает слой с наибольшей плотностью индуцированного тока. По достижении заданной температуры нагрева деталь интенсивно охлаждают струей жидкости. Одним из основных элементов закалочной установки является индуктор, представляющий собой медную цельнотянутую трубку круглого или прямоугольного сечения, охлаждаемую протекающей внутри нее водой. Толщина стенки индуктора выбирается в зависимости от частоты тока. Например, при частоте 1000 Гц рекомендуется толщина стенки 2,7 мм, а при частоте 8000 Гц— толщина 1,1 мм. Форма и конструкция индуктора зависят от размеров закаливаемой поверхности и принятой схемы закалки (рис. 6.2). По данным ряда исследований, для некоторых видов изнашивания износостойкость стали после закалки ТВЧ в несколько раз выше, чем после обычной закалки; кроме того, значительно повышается усталостная прочность (до 2 раз), уменьшается чувствительность к надрезам, выточкам и другим концентраторам напряжений и снижается коррозионная усталость. На рис. 6.3 и 6.4 показано изменение поверхностной твердости и величины эффективного коэффициента концентрации напряжений после поверхностной индукционной закалки ТВЧ. На машиностроительных и ремонтных заводах широко применяют ТВЧ для закалки наружной или внутренней поверхностей цилиндрических деталей, таких как штоки, цилиндровые втулки и клапаны буровых насосов, валы лебедок и др. Имеющая небольшое применение в промышленности поверхностная закалка в электролите заключается в нагреве детали (катода), помещенной в электролит, через который пропускается постоянный ток высокого напряжения. На аноде (свинцовой пластинке) выделяется кислород, а на катоде (детали) — водород, образующий оболочку, которая создает большое сопротивление электрическому току, нагревающему деталь. Закалка осуществляется опусканием детали в специальную ванну или в струе электролита при выключенном токе, а также при помощи специального спрейера. В качестве электролитов используют 5—10%-ные водные растворы солей Na2C03, Na2S04, Ca(N03)2> КОН и др. Нагрев ведется при постоянной температуре электролита в пределах 20—60° С. Скорость нагрева регулируется изменением состава электролита, напряжения (220—300 В) и плотности, тока (3—7 А/см2), а также скорости передвижения нагреваемых деталей в электролите. |

|