Эксплуатация и ремонт машин и оборудования нефтяных и газовых промыслов |

|

|

|

|

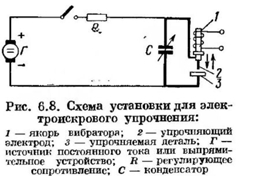

Упрочняющая электроискровая обработка (ЭИО) основана на протекании импульсного разряда между электродом (анодом) и деталью (катодом). Сущность электроискровая обработка заключается в полярном переносе материала электрода на деталь (наращивание) при одновременном термическом воздействии тока и легировании поверхности детали элементами упрочняющего электрода и азота воздуха. Упрочненный слой отличается высокой твердостью, обусловленной образованием карбидов, нитридов, карбонитридов и закалочных структур. На рис. 6.8 показана схема электроискровой установки. Электроискровое упрочнение и нанесение металла происходит в воздушной или газовой среде при тепловом и химическом действии электрического разряда между поверхностью изделия и упрочняющим электродом, которому сообщается колебательное движение от вибратора. За очень короткое время электроискрового разряда (10~5 — 10~8 с) через электроды проходит мощный (до 106 А/мм2) импульс тока, накопленного в конденсаторах. Температура в межэлектродном зазоре повышается до 11 000° С. При такой температуре азот и легирующие элементы, содержащиеся в электроде, легируют поверхность детали, повышая ее физико-механические свойства. В качестве электродов применяют стержни из твердых сплавов Т15К6, Т30К4, Т60К6, феррохрома, ферромарганца, а также графита ЭГ2 и ЭГ4. Лучшими материалами для упрочнения деталей, работающих при трении скольжения, считаются ферромарганец и твердый сплав Т15К6, а деталей, работающих лри трении качения, — феррохром и графит ЭГ2. Для электроискровой обработки промышленность выпускает несколько моделей одно- и многоэлектродных установок: КЭИ-1, УПР-ЗМ, ИЕ-2М, ИАС-2М, ЭФИ-10, ЭФИ-25. В зависимости от величины электрических параметров операции могут выполняться на мягких, средних и жестких режимах. При жестких режимах (V = 120—200 В; I = 2,5—4,0 А; С = 100— 300 мкФ) можно наносить слой твердого сплава толщиной до 0,5 мм, при мягких режимах {V = 25-50 В; I = 0,25-0,5 А; С = 10-20 мкФ) - слой толщиной до 0,2 мм. Для повышения чистоты поверхности (до V 6) рекомендуется вести упрочнение на мягких режимах с последующей обработкой электрографитовым электродом. Износостойкость образцов из стали У-7, обработанных ЭИО и испытанных на трение качения, увеличилась в 3—6 раз. По данным Г. П. Иванова долговечность упрочненных деталей, работающих в абразивной среде, увеличивается в 3— 4 pаза Недостаток метода — невозможность поглучения упрочненного слоя значительной толщины и снижение усталостной прочности (рис. 6.9) на 10—20% по причине возникновения растягивающих напряжений и увеличения шероховатости поверхности. В нефтяной и газовой промышленности электроискровое упрочнение применяют для повышения стойкости металлорежущего инструмента, а также некоторых деталей нефтегазопромыслового оборудования (например, сухари автоматических электроключей, износостойкость которых возросла в 9—10 раз). Широкое применение получила электроэррозионная обработка труднообрабатываемых материалов, основанная на том же принципе, что и электроискровая обработка. В зтом случае обрабатываемая деталь является анодом.

|

|