Эксплуатация и ремонт машин и оборудования нефтяных и газовых промыслов |

|

|

|

|

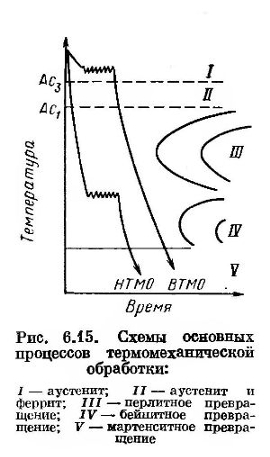

Упрочняющую обработку поверхностным пластическим деформированием (ППД) применяют в основном для повышения усталостной прочности деталей. Упрочнение достигается путем снижения вредного влияния концентраторов напряжений за счет создания в поверхностных слоях детали внутренних напряжений! сжатия и измельчения кристаллической структуры. Особенно эффективно упрочнение поверхностным наклепом для деталей, работающих в условиях циклических знакопеременных нагрузок и в коррозионных средах. Поверхностный наклеп (ПН) представляет собой поверхностное пластическое деформирование с изменением структуры материала без его полной рекристаллизации. Пластическая деформация приводит к измельчению зерен и уменьшению их размеров, создает текстуру. При наклепе происходит сдвигообразование в зернах металла, упругое искажение объемов кристаллической решетки, прилегающих к линиям сдвигов, изменение формы и размеров зерен. В результате наклепа изменяются механические свойства металла: повышаются все характеристики сопротивления деформации, понижается пластичность и увеличивается твердость. Теория дислокаций объясняет упрочнение металла при наклепе массовым развитием дислокаций и концентрацией их около линий сдвигов. Наклеп приводит к равномерному распределению множества дислокаций в деформированном объеме металла. Поэтому для последующих пластических деформаций необходимо значительно большее напряжение по сравнению с напряжением для деформации неупрочненного металла. В результате наклепа повышается прочность поверхностного слоя металла и возникает благоприятное распределение остаточных напряжений по сечению детали, при котором поверхностный слой оказывается в зоне сжатия. Установлено, что величина остаточных сжимающих напряжений в поверхностном слое после наклепа может достигать более 100 кгс/мм2. Сжимающие остаточные напряжения, складываясь в процессе эксплуатации детали с растягивающими напряжениями от внешней нагрузки, уменьшают величину последних; следовательно, поверхностный слой оказывается менее нагруженным, чем. в случае, когда остаточные сжимающие напряжения в нем отсутствуют. В этом заключается положительное влияние остаточных сжимающих напряжений. Известно два метода ППД — статическое и ударное деформирование. Статическое ППД — это поверхностное обкатывание и раскатывание, напряженный поверхностный наклеп, калибрование отверстий шариком и оправкой. В качестве инструмента для обкатывания используются различные шарики и ролики (рис. 6.10). При „обкатывании твердость повышается на 15—20%, предел усталости на 25—60%; возрастает также коррозионно-усталостная прочность стальных деталей. Для обкатывания можно использовать обычные токарные и специальные станки. Обкатывание осуществляется перемещением под определенным давлением ролика или шарика по выпуклой или плоской поверхности детали. Применяют упрочняющие и упрочняюще-выглаживающие режимы обкатывания. При упрочняющем обкатывании, которое производят при высоких давлениях, достигается значительная глубина наклепа, а также создаются большие остаточные напряжения сжатия в упрочненном слое. Шероховатость поверхности при этом увеличивается. Упрочняюще-выглаживающее обкатывание наряду с упрочнением поверхностного слоя обеспечивает уменьшение исходной шероховатости поверхности на 2—3 класса (можно получить 11 класс чистоты). Результаты упрочнения зависят от правильного выбора режимов обкатывания (давления, подачи, скорости, числа проходов) и геометрии ролика. ■С увеличением давления глубина наклепанного слоя растет, остаточные напряжения повышаются до некоторого предела, а затем снижаются вследствие чрезмерной глубины наклепанного слоя. Более высокие значения остаточных напряжений при малых давлениях обкатывания достигаются применением роликов с меньшим радиусом кривизны рабочего профиля. Обкатывание роликами широко применяют при изготовлен. :и различных валов бурового оборудования. Обкатывание шариками нашло применение при упрочнении роликовых беговых дорожек опоры долота. По данным Д. Д. Папшева, износ тел качения благодаря этому способу снижается на 25—40%. Раскатывание применяют для упрочняющей обработки вогнутых поверхностей деталей из стали, чугуна и цветных металлов. Для раскатывания отверстий применяют жесткие (регулируемые и нерегулируемые) и упругие раскатники (рис. 6.11). В качестве рабочего органа используются цилиндрические или конические ролики и шарики. Раскатники могут быть одноролико-выми и многороликовыми, однорядными и многорядными. Ролики изготовляют из быстрорежущей стали или из стали ШХ15 и закаливают до твердости HRC 60—63. Глубина наклепа, величина остаточных напряжений и шероховатость поверхности зависят от тех же технологических факторов, которые действуют и при накатывании. Относительная скорость раскатывания обычно колеблется в пределах 20—150 м/мин, величина подачи 0,1—2,7 мм/об, число проходов не превышает двух. В результате раскатывания чистота поверхности повышается за один проход на 2—3 класса. Раскатывание широко применяют при поверхностном упрочнении цилиндровых втулок буровых насосов. Сущность напряженного поверхностного наклепа заключается в поверхностном пластическом деформировании детали под статической нагрузкой, совпадающей по направлению с эксплуатационной. Такой наклеп повышает твердость поверхностных слоев стальных деталей, пределы прочности и текучести при снижении относительного удлинения (рис. 6.12). Этот метод широко применяют для упрочнения рессор. ВНИИнефтемаш выполнил работу по использованию напряженного поверхностного наклепа для упрочнения глубиннонасосных штанг, в результате которой коррозионно-усталостная выносливость этих штанг возросла в 2 раза. Для калибрования отверстий шариком и оправкой (статическое упрочнение) используется гладкая оправка или шарик, проталкиваемые через отверстие с натягом. В результате повышаются микротвердость поверхности отверстия, ее чистота и точность обработки ( рис. 6.13). Калибрование отверстий выполняется с применением керосина для " чугуна и машинного масла для стали и бронзы. Оно получило распространение в ряде отраслей машиностроения; при изготовлении бурового оборудования оно применяется для упрочнения втулок втулочно-роли-ковых цепей. Ударное ПЦЦ осуществляется следующими способами: обработкой дробью, гидроабразивной обработкой, центробежной обработкой, чеканкой, вибрирующим роликом. В основе процесса обработки дробью лежит поверхностное пластическое деформирование материала под действием кинетической энергии потока дроби. Эффективность обработки дробью зависит в основном от глубины наклепанного слоя и определяется кинетической энергией дроби и длительностью наклепа. Продолжительность наклепа деталей устанавливается экспериментально и длится от нескольких секунд до нескольких минут. Толщина наклепанного слоя находится в прямой зависимости от диаметра и скорости полета дроби и в обратной зависимости от твердости материала. Обработка дробью повышает твердость поверхностных слоев металла, предел выносливости деталей, работающих при циклических нагрузках, и коррозионно-усталостную прочность. Дробью могут быть обработаны детали любой формы как из черных, так и из цветных металлов, причем для стальных деталей используются чугунная или стальная дробь, а для деталей из цветных металлов — алюминиевая или стеклянная. Виды обработки дробью различаются по способу сообщения дроби кинетической энергии. На ремонтно-механических заводах обработка дробью выполняется на специальных механических или пневматических установках. Большее распространение получили механические роторные дробеметы, как наиболее экономичные и обеспечивающие стабильность процесса. Обработка дробью увеличивает в несколько раз ресурс глубиннонасосных штанг, спиральных пружин и других деталей нефтегазопромыслового оборудования. М. М. Саверин приводит следующие данные повышения долговечности деталей (в %) в результате обработки дробью. Спиральные пружины ............2900 Рессоры....................600 Термомеханическая обработка большое влияние оказывает на повышение прочностных характеристик стали: у конструкционных легированных сталей достигаются предел прочности 250— 300 кгс/мм2, относительное удлинение 6—8% и ударная вязкость 5—6 кгс-м/см2, что превышает соответствующие значения этих параметров, полученных после обычной закалки и отпуска. Упрочнение после ТМО зависит от концентрации углерода в стали. Максимальные значения механических характеристик достигаются у сталей, содержащих 0,5—0,6% С. Недостатком НТМО является сложность последующей механической обработки из-за повышения твердости и прочности, а также снижение эффекта упрочнения в случае эксплуатации детали при температурах выше 100—150° С. При использовании ВТМО аустенитных сталей и сплавов эффект упрочнения сохраняется до 900—950° С. Термомеханическая обработка широко применяется в машиностроении. Для осуществления деформации используется прокатное, волочильное, ковочное или штамповочное оборудование. Для проведения закалки рядом с указанным оборудованием, располагают охлаждающие (спрейерные) устройства, в которые детали попадают непосредственно после деформации. Высокую эффективность показала ТМО при упрочнении бурильных труб.

|

|