Эксплуатация и ремонт машин и оборудования нефтяных и газовых промыслов |

|

|

|

|

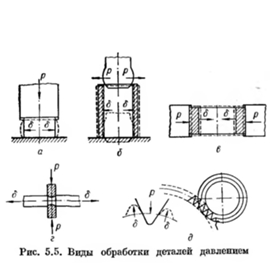

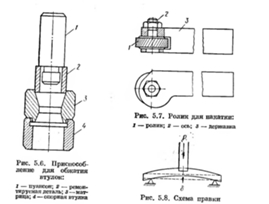

Ремонт деталей давлением заключается в восстановлении первоначальных размеров рабочих поверхностей пластическим деформированием за счет перераспределения материала детали. В процессе деформирования материал детали вытесняется с нерабочих участков на изношенные поверхности, в результате чего восстанавливаются форма и размеры этих поверхностей. При ремонте деталей давлением необходимо, чтобы выполнялись следующие основные требования: 1) наличие запаса материала на нерабочих участках ремонтируемой детали; 2) достаточная пластичность материала; 3) механические свойства отремонтированной детали должны быть не ниже, чем у новой; 4) объемы механической и термической обработки должны быть минимальными; 5) при ремонте этим способом закаленных или поверхностно-упрочненных деталей необходимо предварительно произвести отпуск или отжиг детали. Детали из непластичных материалов, например из чугуна, а также детали с малыми запасами прочности и сложной конфигурации ремонтировать давлением невозможно. На процесс пластического деформирования детали большое влияние оказывают химический состав металла, характер структуры, содержание примесей и размер зерна. Наибольшей пластичностью обладают химически чистые металлы. Уменьшение размера зерна приводит к увеличению сопротивления деформированию, особенно в холодном состоянии. Температура нагрева детали в значительной мере влияет на сопротивление деформированию. Детали из бронзы, латуни, малоуглеродистых сталей с содержанием углерода до 0,3% можно деформировать в холодном состоянии, детали из высоко-углеродистых сталей — только в горячем состоянии. Для ремонта деталей давлением рекомендуется пользоваться прессами, допускается применять молоты. На рис. 5.5 представлены схемы различных видов ремонта давлением сношенных деталей: осадка, раздача, обжатие, вытяжка и накатка. Осадка (см. рис. 5.5, а) применяется для увеличения наружных размеров сплошных и полых деталей и уменьшения внутренних размеров полых (еталей за счет снижения их высоты. При осадке направление внешней силы Р, действующей по вертикальной оси детали, не совпадает с направлением деформации б. Раздача (см. рис. 5.5, б) применяется для увеличения наружных тзмеров детали при сохранении или незначительном изменении ее высоты. 3 этом случае направление действующей силы Р совпадает с направлением ·ребуемой деформации б, и металл перемещается от центра к периферии. Обжатие (см. рис. 5.5, в) используется для уменьшения размера шутренней доверхности полой детали за счет уменьшения размера ее наруж-юй поверхности. При обжатии направление действующей силы совпадает ; направлением требуемой деформации б, происходит перемещение металла >т периферии к центру. На рис. 5.6 представлено приспособление для обжатия втулок. Вытяака (см. рис. 5.5, г) применяется для увеличения длины детали ia счет местного сужения ее поперечного сечения на небольшом участке. При (ытяжке направление действующей силы Р не совпадает с направлением тре->уемой деформации б. Накатка (см. рис. 5.5, д) применяется для увеличения наружных 1ли уменьшения внутренних размеров детали за счет выдавливания металла m отдельных участках поверхностей. При накатке направление действующей :илы Р противоположно направлению требуемой деформации б. На рис. 5.7 представлен инструмент для накатки. Правка (рис. 5.8) применяется для восстановления формы деформиро-tainiux деталей. При правке направление действующей силы Р совпадает с направлением деформации 8. Применяется правка статическим нагружением и наклепом. Правку статическим нагружением осуществляют на прессах. Ее недостатками являются трудность получения стабильной формы из-за обратного последействия, снижение усталостной прочности и уменьшение несущей способности детали. Для стабилизации правки статическим нагружением применяют нагрев или двойную правку, т. е. деталь перегибают в противоположную сторону, а затем повторной правкой ее выпрямляют. Правка деталей наклепом, в отличие от статического нагружения, позволяет вести процесс в требуемом направлении и на любом участке детали. Правку наклепом обычно осуществляют пневмомолотками. Затем обязательно проверяют детали на отсутствие трещин. Преимуществами ремонта деталей давлением являются высокое качество восстановления, использование стандартного оборудования, отсутствие потребности в наращивании металла, т. е. экономичность процесса. Недостатки способа — ограниченная номенклатура ремонтируемых деталей, необходимость в некоторых случаях в повторной термической обработке и потребность в специальной оснастке для ремонтируемых деталей каждого типоразмера. На ремонтных предприятиях нефтяной и газовой промышленности указанный способ используют для ремонта изношенных бронзовых втулок подшипников скольжения, шестерен (осадка), различных полых деталей (раздача и обжатие), шеек валов под подшипники качения (накатка), для правки изогнутых и скрученных валов, штанг и труб.

|

|